പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ എല്ലാ മോൾഡിംഗ് പ്രക്രിയയുടെയും കാതലായി നിൽക്കുന്നു. അവർ ഉയർന്ന നിലവാരമുള്ളത് തിരഞ്ഞെടുക്കുമ്പോൾപ്ലാസ്റ്റിക് മെഷീൻ സ്ക്രൂ ബാരൽഅല്ലെങ്കിൽ ഒരുപ്ലാസ്റ്റിക് ട്വിൻ സ്ക്രൂ എക്സ്ട്രൂഡർ ബാരൽ, നിർമ്മാതാക്കൾക്ക് സുഗമമായ മെറ്റീരിയൽ ഒഴുക്ക്, കുറവ് വൈകല്യങ്ങൾ, കുറഞ്ഞ ചെലവ് എന്നിവ കാണാൻ കഴിയും.സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ ട്വിൻ സ്ക്രൂ എക്സ്ട്രൂഡർ ബാരൽഉപകരണങ്ങളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കാനും പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കാനും ഓപ്ഷനുകൾ സഹായിക്കുന്നു.

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലിന്റെ പ്രധാന റോളുകൾ

പ്ലാസ്റ്റിക് വസ്തുക്കൾ ഉരുക്കി ഏകതാനമാക്കൽ

പ്ലാസ്റ്റിക് ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ ഖര പ്ലാസ്റ്റിക് പെല്ലറ്റുകളെ മിനുസമാർന്നതും ഉരുകിയതുമായ ഒരു വസ്തുവാക്കി മാറ്റുന്നതിൽ വലിയ പങ്കു വഹിക്കുന്നു. ബാരലിനുള്ളിൽ, സ്ക്രൂ കറങ്ങുകയും പെല്ലറ്റുകളെ മുന്നോട്ട് തള്ളുകയും ചെയ്യുന്നു. പെല്ലറ്റുകൾ നീങ്ങുമ്പോൾ, ഘർഷണവും ഹീറ്റർ ബാൻഡുകളും അവയെ ഉരുകുന്നു. ബാരൽ ചൂട് തുല്യമായി നിലനിർത്തുന്നു, അതിനാൽ പ്ലാസ്റ്റിക് ശരിയായ നിരക്കിൽ ഉരുകുന്നു. മെറ്റീരിയലിൽ കട്ടകളോ തണുത്ത പാടുകളോ ഉണ്ടാകുന്നത് ഒഴിവാക്കാൻ ഈ പ്രക്രിയ സഹായിക്കുന്നു.

നുറുങ്ങ്: സ്ക്രൂ ബാരലിന് മൂന്ന് പ്രധാന മേഖലകളുണ്ട് - ഫീഡ്, കംപ്രഷൻ, മീറ്ററിംഗ്. ഓരോ മേഖലയ്ക്കും ഒരു പ്രത്യേക ജോലിയുണ്ട്. ഫീഡ് മേഖല പെല്ലറ്റുകൾ നീക്കുകയും ചൂടാക്കുകയും ചെയ്യുന്നു. കംപ്രഷൻ മേഖല പ്ലാസ്റ്റിക് ഉരുക്കി വായു നീക്കം ചെയ്യുന്നു. മീറ്ററിംഗ് മേഖല ഉരുകുന്നത് സുഗമമാണെന്നും കുത്തിവയ്ക്കാൻ തയ്യാറാണെന്നും ഉറപ്പാക്കുന്നു.

| മേഖല | പ്രാഥമിക പ്രവർത്തനങ്ങൾ |

|---|---|

| ഫീഡ് സോൺ | ഉരുളകൾ കൊണ്ടുപോകുന്നു, അവയെ മുൻകൂട്ടി ചൂടാക്കുന്നു, വായു പോക്കറ്റുകൾ നീക്കം ചെയ്യുന്നതിനായി ഒതുക്കുന്നു. |

| കംപ്രഷൻ സോൺ | പ്ലാസ്റ്റിക് ഉരുക്കി മർദ്ദത്തിലൂടെയും കത്രികയിലൂടെയും വായു നീക്കം ചെയ്യുന്നു. |

| മീറ്ററിംഗ് സോൺ | ഉരുകുന്നത് ഏകതാനമാക്കുന്നു, മർദ്ദം വർദ്ധിപ്പിക്കുന്നു, കുത്തിവയ്പ്പിനുള്ള ഒഴുക്ക് സ്ഥിരപ്പെടുത്തുന്നു. |

താപനില നിയന്ത്രണം വളരെ പ്രധാനമാണ്. ഉദാഹരണത്തിന്, കർക്കശമായ UPVC 180-190°C യിൽ ശ്രദ്ധാപൂർവ്വം ചൂടാക്കേണ്ടതുണ്ട്. ശരിയായ അളവിൽ ചൂട് സൃഷ്ടിക്കുന്നതിന് സ്ക്രൂ ബാരൽ ബാഹ്യ ഹീറ്ററുകളും സ്ക്രൂവിന്റെ സ്വന്തം ചലനവും ഉപയോഗിക്കുന്നു. ഈ ബാലൻസ് പ്ലാസ്റ്റിക് കത്തുന്നതിൽ നിന്നോ പറ്റിപ്പിടിക്കുന്നതിൽ നിന്നോ തടയുന്നു. സ്ക്രൂവിന്റെ വേഗത പ്ലാസ്റ്റിക് എത്ര നന്നായി ഉരുകുന്നു എന്നതിനെയും ബാധിക്കുന്നു. സ്ക്രൂ വളരെ സാവധാനത്തിൽ തിരിക്കുകയാണെങ്കിൽ, ഉരുകൽ ആവശ്യത്തിന് ചൂടാകണമെന്നില്ല. അത് വളരെ വേഗത്തിൽ തിരിക്കുകയാണെങ്കിൽ, പ്ലാസ്റ്റിക് അമിതമായി ചൂടാകാം. പ്ലാസ്റ്റിക് ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ ഓരോ ഷോട്ടിനും ഉരുകൽ കൃത്യമായി ശരിയാണെന്ന് ഉറപ്പാക്കുന്നു.

രീതി 2 അഡിറ്റീവുകൾ കലർത്തി നിറങ്ങളുടെ സ്ഥിരത ഉറപ്പാക്കുക

നിർമ്മാതാക്കൾ പലപ്പോഴും പ്ലാസ്റ്റിക്കുകളിൽ കളറന്റുകൾ അല്ലെങ്കിൽ പ്രത്യേക അഡിറ്റീവുകൾ ചേർക്കാറുണ്ട്. പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ ഈ ചേരുവകൾ ഉരുകുന്ന മിശ്രിതത്തിലേക്ക് കലർത്തുന്നു. പ്രത്യേക മിക്സിംഗ് വിഭാഗങ്ങളുള്ള സ്ക്രൂവിന്റെ രൂപകൽപ്പന എല്ലാം തുല്യമായി മിശ്രിതമാക്കാൻ സഹായിക്കുന്നു. അന്തിമ ഉൽപ്പന്നത്തിൽ വരകളോ പാടുകളോ പ്രത്യക്ഷപ്പെടുന്നത് ഈ മിശ്രിതം തടയുന്നു.

നിറങ്ങളുടെ സ്ഥിരത ബുദ്ധിമുട്ടുള്ളതായിരിക്കാം. ചിലപ്പോൾ,ഉണങ്ങിയ പിഗ്മെന്റുകൾ ഹോപ്പറിനുള്ളിൽ പറ്റിപ്പിടിച്ചിരിക്കും അല്ലെങ്കിൽ നന്നായി കലരരുത്.. ഈർപ്പം റെസിൻ, പിഗ്മെന്റ് ഗുണനിലവാരത്തെ തകരാറിലാക്കും. കളറന്റുകളുടെ കൃത്യമായ അളവ് പ്രധാനമാണ്. ശരിയായ അളവ് അളക്കാൻ മെഷീനുകൾ ഗ്രാവിമെട്രിക് ബ്ലെൻഡറുകൾ ഉപയോഗിക്കുന്നു. വ്യത്യസ്ത ഭാഗങ്ങളിൽ നിറങ്ങൾ തുല്യമായി നിലനിർത്താൻ പൂപ്പൽ രൂപകൽപ്പനയും സഹായിക്കുന്നു.

കുറിപ്പ്: ബാരിയർ അല്ലെങ്കിൽ മാഡോക്ക് സ്ക്രൂകൾ പോലുള്ള നൂതന സ്ക്രൂ ഡിസൈനുകൾ കട്ടകൾ പൊട്ടിച്ച് കളറന്റുകൾ നന്നായി പരത്തുന്നു. ഈ ഡിസൈനുകൾക്ക്മിക്സിംഗ് കാര്യക്ഷമത 20% ൽ കൂടുതൽ വർദ്ധിപ്പിക്കുകയും സ്ക്രാപ്പ് നിരക്കുകൾ 30% വരെ കുറയ്ക്കുകയും ചെയ്യുക. പതിവായി വൃത്തിയാക്കലും അറ്റകുറ്റപ്പണികളും സ്ക്രൂ ബാരലിനെ മികച്ച രീതിയിൽ പ്രവർത്തിപ്പിക്കുന്നു, അങ്ങനെ ബാച്ച് മുതൽ ബാച്ച് വരെ നിറങ്ങൾ സത്യമായി തുടരും.

ഉരുകിയ പ്ലാസ്റ്റിക് എത്തിക്കലും കുത്തിവയ്ക്കലും

പ്ലാസ്റ്റിക് ഉരുക്കി കലർത്തിക്കഴിഞ്ഞാൽ, സ്ക്രൂ ബാരൽ ഉരുകിയ പദാർത്ഥത്തെ അച്ചിലേക്ക് നീക്കുന്നു. ചൂടാക്കിയ ബാരലിനുള്ളിൽ സ്ക്രൂ കറങ്ങുന്നു, ഉരുകിയതിനെ മുന്നോട്ട് തള്ളുന്നു. ആവശ്യത്തിന് വസ്തുക്കൾ അടിഞ്ഞുകൂടുമ്പോൾ, സ്ക്രൂ ഒരു പ്ലങ്കർ പോലെ പ്രവർത്തിക്കുന്നു. ഉയർന്ന മർദ്ദത്തിൽ ഉരുകിയ പ്ലാസ്റ്റിക്കിനെ അച്ചിലേക്ക് കുത്തിവയ്ക്കുന്നു.

പ്രക്രിയ എങ്ങനെയാണെന്ന് ഇതാ:

- സ്ക്രൂ തിരിയുമ്പോൾ പ്ലാസ്റ്റിക് പെല്ലറ്റുകൾ ഫീഡ് വിഭാഗത്തിൽ പ്രവേശിച്ച് മുന്നോട്ട് നീങ്ങുന്നു.

- ഘർഷണവും ചൂടും ഉരുളകളെ ഉരുക്കുന്നു.

- സ്ക്രൂ ഉരുകിയതിനെ കംപ്രസ് ചെയ്യുന്നു, അത് മിനുസമാർന്നതും തുല്യവുമാണെന്ന് ഉറപ്പാക്കുന്നു.

- സ്ക്രൂ മുന്നോട്ട് നീങ്ങി ഉരുകിയ പ്ലാസ്റ്റിക് അച്ചിലേക്ക് കുത്തിവയ്ക്കുന്നു.

ദിപ്ലാസ്റ്റിക് ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽഎല്ലാം സുഗമമായി നീങ്ങുന്നു. ഇത് മർദ്ദവും ഒഴുക്കും നിയന്ത്രിക്കുന്നു, അതിനാൽ ഓരോ ഷോട്ടും അച്ചിൽ പൂർണ്ണമായും നിറയുന്നു. ബാരലിന്റെ കട്ടിയുള്ള വസ്തുക്കൾ തേയ്മാനത്തെയും കീറലിനെയും നേരിടുന്നു, ഇത് പ്രക്രിയ കാലക്രമേണ വിശ്വസനീയമായി തുടരുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

ശരിയായ പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ ഉപയോഗിച്ച് പ്രകടനം ഒപ്റ്റിമൈസ് ചെയ്യുന്നു

സ്ക്രൂ ജ്യാമിതിയുടെയും ബാരൽ രൂപകൽപ്പനയുടെയും സ്വാധീനം

സ്ക്രൂ ജ്യാമിതിപ്ലാസ്റ്റിക് ബാരലിനുള്ളിൽ ഉരുകുകയും കലരുകയും ചെയ്യുന്ന രീതി രൂപപ്പെടുത്തുന്നു. സ്ക്രൂവിന്റെ നീളം, നൂലിന്റെ ആകൃതി, പിച്ച്, വേഗത എന്നിവയെല്ലാം ഒരു പങ്കു വഹിക്കുന്നു. എഞ്ചിനീയർമാർ ഈ പാരാമീറ്ററുകൾ ക്രമീകരിക്കുമ്പോൾ, പ്ലാസ്റ്റിക്കിന് എത്രമാത്രം താപവും ഷിയറും ലഭിക്കുന്നുവെന്ന് അവർക്ക് നിയന്ത്രിക്കാൻ കഴിയും. ഇത് ഒരു ഏകീകൃത ഉരുകൽ സൃഷ്ടിക്കാൻ സഹായിക്കുകയും വരകൾ അല്ലെങ്കിൽ കുമിളകൾ പോലുള്ള വൈകല്യങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു.

സ്ക്രൂവിന്റെ ഫീഡ്, മീറ്ററിംഗ് സോണുകളുടെ ആഴം താരതമ്യം ചെയ്യുന്ന കംപ്രഷൻ അനുപാതം, പ്ലാസ്റ്റിക് എത്രത്തോളം ദൃഢമായി പായ്ക്ക് ചെയ്തിരിക്കുന്നു എന്നതിനെ ബാധിക്കുന്നു. ഉയർന്ന അനുപാതം സാന്ദ്രതയും മിക്സിംഗും വർദ്ധിപ്പിക്കുന്നു, പക്ഷേ ചൂടിനോട് സംവേദനക്ഷമതയുള്ള പ്ലാസ്റ്റിക്കുകൾക്ക് അനുയോജ്യമല്ലായിരിക്കാം. ബാക്ക് മർദ്ദവും പ്രധാനമാണ്. ഇത് ഉരുകിയ റെസിൻ കൂടുതൽ ശക്തമായി തള്ളുകയും ഉരുകാത്ത ബിറ്റുകൾ തകർക്കുകയും മിശ്രണം മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. എന്നിരുന്നാലും, വളരെയധികം ബാക്ക് മർദ്ദം അതിലോലമായ വസ്തുക്കൾക്ക് കേടുവരുത്തും.

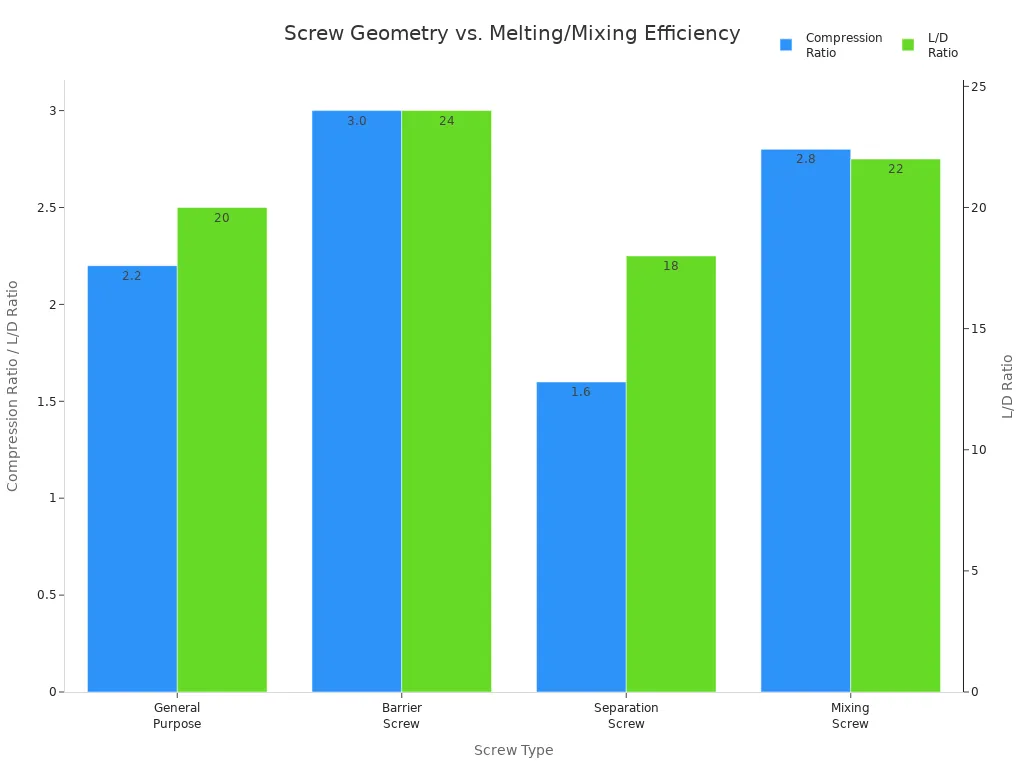

വ്യത്യസ്ത തരം സ്ക്രൂകളും അവയുടെ ജ്യാമിതിയും ഉരുകൽ, മിക്സിംഗ് കാര്യക്ഷമതയെ എങ്ങനെ ബാധിക്കുന്നുവെന്ന് കാണിക്കുന്ന ഒരു പട്ടിക ഇതാ:

| സ്ക്രൂ തരം | അനുയോജ്യമായ വസ്തുക്കൾ | കംപ്രഷൻ അനുപാതം | എൽ/ഡി അനുപാതം | സാധാരണ ഉപയോഗം | ഉരുകൽ, മിക്സിംഗ് കാര്യക്ഷമതയിലുള്ള പ്രഭാവം |

|---|---|---|---|---|---|

| പൊതു ഉദ്ദേശ്യം | എബിഎസ്, പിപി, പിഇ | 2.2:1 | 20:1 | ഉപകരണ ഭവനങ്ങൾ | മിതമായ കത്രികയും ഏകീകൃതതയും ഉള്ള വൈവിധ്യമാർന്ന ഉരുക്കലും മിശ്രിതവും. |

| ബാരിയർ സ്ക്രൂ | പിഎ+ജിഎഫ്, പിസി | 3.0:1 | 24:1 | ഘടനാപരമായ ഭാഗങ്ങൾ | ഉയർന്ന കത്രികയും മിക്സിംഗും, മികച്ച ഉരുകൽ ഏകതാനതയും ഉൽപ്പന്ന ഗുണനിലവാരവും. |

| സെപ്പറേഷൻ സ്ക്രൂ | പിവിസി, പിഒഎം | 1.6:1 | 18:1 | പൈപ്പുകൾ, ഘടകങ്ങൾ | കത്രിക നിയന്ത്രിക്കുന്നു, ഡീഗ്രഡേഷൻ കുറയ്ക്കുന്നു, സ്ഥിരമായ ഉരുകൽ ഉറപ്പാക്കുന്നു. |

| മിക്സിംഗ് സ്ക്രൂ | പിഎംഎംഎ, പിസി+ജിഎഫ് | 2.8:1 | 22:1 | ലൈറ്റ് കവറുകൾ | മെച്ചപ്പെടുത്തിയ മിക്സിംഗ്, യൂണിഫോം ഉരുക്കൽ, മെച്ചപ്പെട്ട ഒപ്റ്റിക്കൽ ഗുണങ്ങൾ. |

സ്ക്രൂ ജ്യാമിതി താരതമ്യം ചെയ്യാൻ എഞ്ചിനീയർമാർ പലപ്പോഴും ചാർട്ടുകൾ ഉപയോഗിക്കുന്നു. വ്യത്യസ്ത സ്ക്രൂ തരങ്ങൾക്ക് കംപ്രഷൻ അനുപാതവും L/D അനുപാതവും എങ്ങനെ വ്യത്യാസപ്പെടുന്നുവെന്ന് താഴെയുള്ള ചാർട്ട് കാണിക്കുന്നു:

ശരിയായ ജ്യാമിതിയോടെ നന്നായി രൂപകൽപ്പന ചെയ്ത പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ സ്ഥിരതയുള്ള പ്ലാസ്റ്റിസേഷൻ, സ്ഥിരമായ ഉരുകൽ താപനില, സുഗമമായ മെറ്റീരിയൽ ഒഴുക്ക് എന്നിവ ഉറപ്പാക്കുന്നു. ഇത് മികച്ച ഉപരിതല തിളക്കം, കുറഞ്ഞ വൈകല്യങ്ങൾ, ശക്തമായ മോൾഡഡ് ഭാഗങ്ങൾ എന്നിവയിലേക്ക് നയിക്കുന്നു.

ഈടുനിൽക്കുന്നതിനും വസ്ത്രധാരണ പ്രതിരോധത്തിനുമുള്ള മെറ്റീരിയൽ തിരഞ്ഞെടുപ്പ്

സ്ക്രൂ ബാരലിന് അനുയോജ്യമായ വസ്തുക്കൾ തിരഞ്ഞെടുക്കുന്നത് അത് എത്ര കാലം നിലനിൽക്കും, എത്രത്തോളം മികച്ച പ്രകടനം കാഴ്ചവയ്ക്കും എന്നതിൽ വലിയ വ്യത്യാസമുണ്ടാക്കുന്നു. തേയ്മാനത്തെയും നാശത്തെയും ചെറുക്കാൻ നിർമ്മാതാക്കൾ കടുപ്പമുള്ള സ്റ്റീലുകളും നൂതന കോട്ടിംഗുകളും ഉപയോഗിക്കുന്നു. ഉദാഹരണത്തിന്, 38CrMoAlA നൈട്രൈഡ് സ്റ്റീൽ സ്റ്റാൻഡേർഡ് ജോലികൾക്ക് നന്നായി പ്രവർത്തിക്കുന്നു, അതേസമയം SKD61 (H13) ടൂൾ സ്റ്റീൽ കടുപ്പമുള്ള എഞ്ചിനീയറിംഗ് റെസിനുകൾ കൈകാര്യം ചെയ്യുന്നു. ടങ്സ്റ്റൺ കാർബൈഡ് അല്ലെങ്കിൽ നിക്കൽ അധിഷ്ഠിത അലോയ്കളുള്ള ബൈമെറ്റാലിക് ബാരലുകൾ അബ്രസിഷനും രാസവസ്തുക്കളുംക്കെതിരെ ഏറ്റവും ഉയർന്ന പ്രതിരോധം നൽകുന്നു.

| മെറ്റീരിയൽ തരം | പ്രതിരോധം ധരിക്കുക | നാശന പ്രതിരോധം | സാധാരണ കാഠിന്യം | അപ്ലിക്കേഷൻ ഹൈലൈറ്റുകൾ |

|---|---|---|---|---|

| 38CrMoAlA നൈട്രൈഡ് സ്റ്റീൽ | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (നൈട്രൈഡ്) | സ്റ്റാൻഡേർഡ് ആപ്ലിക്കേഷനുകൾക്ക് വിശ്വസനീയം |

| SKD61 (H13) ടൂൾ സ്റ്റീൽ | ★★★★☆ ലുലു | ★★★☆☆ | 48–52 എച്ച്ആർസി | കടുപ്പമുള്ള എഞ്ചിനീയറിംഗ് റെസിനുകൾ, താപ സമ്മർദ്ദം |

| ബൈമെറ്റാലിക് ബാരലുകൾ | ★★★★★ | ★★★★☆ ലുലു | 60–68 എച്ച്ആർസി | അബ്രസീവ്, ഫൈബർഗ്ലാസ്, ജ്വാല പ്രതിരോധകം, പുനരുപയോഗിച്ച പ്ലാസ്റ്റിക്കുകൾ |

പൊതു ഉപയോഗത്തിനുള്ള AISI 4140, 4340 അലോയ് സ്റ്റീലുകൾ, അബ്രാസീവ് പ്ലാസ്റ്റിക്കുകൾക്കുള്ള D2, CPM ടൂൾ സ്റ്റീലുകൾ, നാശകാരികളായ പരിതസ്ഥിതികൾക്കുള്ള ഹാസ്റ്റെല്ലോയ് അല്ലെങ്കിൽ ഇൻകോണൽ എന്നിവയാണ് മറ്റ് ജനപ്രിയ തിരഞ്ഞെടുപ്പുകൾ. നൈട്രൈഡിംഗ്, ക്രോമിയം പ്ലേറ്റിംഗ് പോലുള്ള ഉപരിതല ചികിത്സകൾ കാഠിന്യവും ആയുസ്സും വർദ്ധിപ്പിക്കുന്നു. നിർമ്മാതാക്കൾ ശരിയായ മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുമ്പോൾ, അവർ പ്രവർത്തനരഹിതമായ സമയവും പരിപാലന ചെലവും കുറയ്ക്കുകയും ഉൽപ്പാദനം സുഗമമായി നടത്തുകയും ചെയ്യുന്നു.

നുറുങ്ങ്: ഉയർന്ന ടങ്സ്റ്റൺ കാർബൈഡ് ഉള്ളടക്കമുള്ള ബൈമെറ്റാലിക് ബാരലുകൾ കൂടുതൽ കാലം നിലനിൽക്കും, പ്രത്യേകിച്ച് അബ്രാസീവ് അല്ലെങ്കിൽ നിറച്ച പോളിമറുകൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ.

വ്യത്യസ്ത പ്ലാസ്റ്റിക്കുകളുമായി സ്ക്രൂ ബാരൽ പൊരുത്തപ്പെടുത്തൽ

മോൾഡിംഗ് സമയത്ത് എല്ലാ പ്ലാസ്റ്റിക്കുകളും ഒരുപോലെ പെരുമാറണമെന്നില്ല. മികച്ച ഫലങ്ങൾ ലഭിക്കുന്നതിന് ഓരോ തരത്തിനും ഒരു പ്രത്യേക സ്ക്രൂ ബാരൽ ഡിസൈൻ ആവശ്യമാണ്. എഞ്ചിനീയർമാർ പ്ലാസ്റ്റിക്കിന്റെ ഉരുകൽ താപനില, വിസ്കോസിറ്റി, സ്ഥിരത എന്നിവ പരിശോധിക്കുന്നു. അവർ സ്ക്രൂ ജ്യാമിതി, ഗ്രൂവ് ഡെപ്ത്, ബാരൽ കോട്ടിംഗുകൾ എന്നിവ മെറ്റീരിയലിന്റെ ആവശ്യങ്ങൾക്ക് അനുയോജ്യമാക്കുന്നു.

ഉദാഹരണത്തിന്, പോളികാർബണേറ്റ് (PC) ഉപയോഗിക്കുന്നതിന്, ക്രമേണ കംപ്രഷൻ അനുപാതമുള്ള ഒരു നീണ്ട സ്ക്രൂവും ഡീഗ്രേഡേഷൻ തടയാൻ ഒരു മിക്സിംഗ് സെക്ഷനും ആവശ്യമാണ്. ഷിയർ നിയന്ത്രിക്കാൻ നൈലോണിന് (PA) ഉയർന്ന കംപ്രഷൻ അനുപാതവും സ്ക്രൂവിനും ബാരലിനും ഇടയിൽ ഒരു ചെറിയ വിടവും ഉള്ള ഒരു മ്യൂട്ടന്റ് സ്ക്രൂ ആവശ്യമാണ്. അമിതമായി ചൂടാകുന്നതും മെറ്റീരിയൽ അടിഞ്ഞുകൂടുന്നതും ഒഴിവാക്കാൻ PVC ഒരു നാശത്തെ പ്രതിരോധിക്കുന്ന ബാരലും കുറഞ്ഞ കത്രിക സ്ക്രൂവും ആവശ്യമാണ്.

| പ്ലാസ്റ്റിക് തരം | സ്ക്രൂ ഡിസൈൻ പാരാമീറ്ററുകൾ | ഗുണനിലവാരത്തിലുള്ള ആഘാതം |

|---|---|---|

| പോളികാർബണേറ്റ് (പിസി) | വലിയ എൽ/ഡി അനുപാതം (~26), ക്രമേണ സ്ക്രൂ, കംപ്രഷൻ അനുപാതം ~2.6, മിക്സിംഗ് വിഭാഗം | നല്ല പ്ലാസ്റ്റിസൈസിംഗ്, ഡീഗ്രഡേഷൻ തടയുന്നു, ഏകത മെച്ചപ്പെടുത്തുന്നു |

| നൈലോൺ (PA) | മ്യൂട്ടന്റ് സ്ക്രൂ, എൽ/ഡി 18-20, കംപ്രഷൻ അനുപാതം 3-3.5, ചെറിയ വിടവ് | അമിത ചൂടാക്കൽ തടയുന്നു, കത്രിക നിയന്ത്രിക്കുന്നു, ഉരുകൽ ഗുണനിലവാരം നിലനിർത്തുന്നു |

| പി.എം.എം.എ. | ഗ്രാജുവൽ സ്ക്രൂ, എൽ/ഡി 20-22, കംപ്രഷൻ അനുപാതം 2.3-2.6, മിക്സിംഗ് റിംഗ് | കൃത്യമായ ഉരുകൽ, ഈർപ്പം പ്രശ്നങ്ങൾ തടയുന്നു, കൃത്യത നിലനിർത്തുന്നു |

| പി.ഇ.ടി. | L/D ~20, കുറഞ്ഞ ഷിയർ സ്ക്രൂ, കംപ്രഷൻ അനുപാതം 1.8-2, മിക്സിംഗ് സോൺ ഇല്ല | അമിത ചൂടാക്കൽ തടയുന്നു, കത്രിക നിയന്ത്രിക്കുന്നു, പുനരുപയോഗ വസ്തുക്കൾക്ക് അനുയോജ്യം |

| പിവിസി | താഴ്ന്ന ഷിയർ സ്ക്രൂ, തുരുമ്പെടുക്കൽ പ്രതിരോധശേഷിയുള്ള ബാരൽ, L/D 16-20, ചെക്ക് റിംഗ് ഇല്ല | അമിത ചൂടാക്കലും നാശവും തടയുന്നു, സ്ഥിരമായ താപനില നിയന്ത്രണം |

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലിനെ പ്ലാസ്റ്റിക് തരവുമായി പൊരുത്തപ്പെടുത്തുന്നത് നിറവ്യത്യാസം, അപൂർണ്ണമായ ഉരുകൽ അല്ലെങ്കിൽ വളച്ചൊടിക്കൽ പോലുള്ള വൈകല്യങ്ങൾ ഒഴിവാക്കാൻ സഹായിക്കുന്നു. ഇത് സൈക്കിൾ സമയങ്ങളും ഊർജ്ജ കാര്യക്ഷമതയും മെച്ചപ്പെടുത്തുന്നു.

കുറിപ്പ്: നിർദ്ദിഷ്ട പ്ലാസ്റ്റിക്കുകൾക്കായി സ്ക്രൂ ബാരലുകൾ അപ്ഗ്രേഡ് ചെയ്യുന്നത് ത്രൂപുട്ട് 25% വരെ വർദ്ധിപ്പിക്കുകയും തകരാറുകൾ കുറയ്ക്കുകയും ചെയ്യും, അതുവഴി സമയവും പണവും ലാഭിക്കാം.

ദീർഘായുസ്സിനും വിശ്വാസ്യതയ്ക്കുമുള്ള പരിപാലന നുറുങ്ങുകൾ

സ്ക്രൂ ബാരലിന്റെ പതിവ് അറ്റകുറ്റപ്പണികൾ അതിന്റെ മികച്ച പ്രവർത്തനം ഉറപ്പാക്കുന്നു. സ്ക്രൂ നീക്കം ചെയ്യുമ്പോഴെല്ലാം ഓപ്പറേറ്റർമാർ ബാരലിന് തേയ്മാനം, പോറലുകൾ അല്ലെങ്കിൽ കുഴികൾ എന്നിവ പരിശോധിക്കണം. വാണിജ്യ ശുദ്ധീകരണ സംയുക്തങ്ങൾ ഉപയോഗിച്ച് വൃത്തിയാക്കുന്നത് അവശിഷ്ടങ്ങൾ നീക്കം ചെയ്യുകയും കാർബൺ അടിഞ്ഞുകൂടുന്നത് തടയുകയും ചെയ്യുന്നു. മർദ്ദം, താപനില, സ്ക്രൂ വേഗത എന്നിവ നിരീക്ഷിക്കുന്നത് പ്രശ്നങ്ങൾ നേരത്തേ കണ്ടെത്താൻ സഹായിക്കുന്നു.

ചില പ്രായോഗിക പരിപാലന നുറുങ്ങുകൾ ഇതാ:

- സ്ക്രൂ ബാരൽ ദൃശ്യപരമായും ഗേജുകൾ ഉപയോഗിച്ചും ഓരോ തവണ സ്ക്രൂ നീക്കം ചെയ്യുമ്പോഴും പരിശോധിക്കുക.

- തുടർച്ചയായ ഉപയോഗത്തിനായി ആഴ്ചതോറും ബാരൽ വൃത്തിയാക്കുക, അല്ലെങ്കിൽ പ്ലാസ്റ്റിക് ഇടയ്ക്കിടെ മാറ്റുകയാണെങ്കിൽ ഓരോ 2-3 ദിവസത്തിലും വൃത്തിയാക്കുക.

- ചലിക്കുന്ന ഭാഗങ്ങൾ ദിവസവും ലൂബ്രിക്കേറ്റ് ചെയ്യുക, ഉയർന്ന നിലവാരമുള്ള ഗ്രീസ് ഉപയോഗിച്ച് ആഴ്ചതോറും ഗ്രീസ് ചെയ്യുക.

- ശുദ്ധമായ അസംസ്കൃത വസ്തുക്കൾ ഉപയോഗിക്കുക, മലിനീകരണം ഒഴിവാക്കാൻ അവ ശരിയായി സൂക്ഷിക്കുക.

- ട്രെയിൻ ഓപ്പറേറ്റർമാർ തേയ്മാന ലക്ഷണങ്ങൾ തിരിച്ചറിയുകയും വിശദമായ അറ്റകുറ്റപ്പണി രേഖകൾ സൂക്ഷിക്കുകയും വേണം.

- പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുന്നതിന് സ്പെയർ പാർട്സ് സ്റ്റോക്ക് ചെയ്യുക.

- ഷട്ട്ഡൗണിനുശേഷം, ശേഷിക്കുന്ന പ്ലാസ്റ്റിക് വിതരണം ചെയ്യുന്നതിന് കുറഞ്ഞ വേഗതയിൽ സ്ക്രൂ പ്രവർത്തിപ്പിക്കുക, പ്രത്യേക ഡിറ്റർജന്റുകൾ ഉപയോഗിച്ച് വൃത്തിയാക്കുക, സംരക്ഷണ എണ്ണ പുരട്ടുക.

കോൾഔട്ട്: ഇരുമ്പ് അധിഷ്ഠിത ലൈനറുകളുള്ള ബൈമെറ്റാലിക് ബാരലുകൾക്ക് സ്റ്റാൻഡേർഡ് സ്ക്രൂകളേക്കാൾ മൂന്നിരട്ടി കൂടുതൽ നിലനിൽക്കാൻ കഴിയും.ശരിയായ അലൈൻമെന്റും ലൂബ്രിക്കേഷനുംആയുസ്സ് വർദ്ധിപ്പിക്കുകയും അറ്റകുറ്റപ്പണികളുടെ ആവൃത്തി കുറയ്ക്കുകയും ചെയ്യുക.

നന്നായി പരിപാലിക്കുന്ന ഒരു പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ സ്ഥിരമായ ഗുണനിലവാരം നൽകുന്നു, പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുന്നു, കാര്യക്ഷമമായ ഉൽപാദനത്തെ പിന്തുണയ്ക്കുന്നു.

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ സ്ഥിരമായ ഉൽപ്പന്ന ഗുണനിലവാരവും കാര്യക്ഷമമായ ഉൽപ്പാദനവും നൽകുന്നതിൽ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു.

- ഉയർന്ന നിലവാരമുള്ള സ്ക്രൂ ബാരലുകൾ ഉരുകൽ സ്ഥിരത മെച്ചപ്പെടുത്തുകയും, സ്ക്രാപ്പ് കുറയ്ക്കുകയും, കാര്യക്ഷമത വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

- പതിവ് അറ്റകുറ്റപ്പണികൾ ഉപകരണങ്ങളുടെ പ്രവർത്തനരഹിതമായ സമയം തടയുകയും ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

- മെറ്റീരിയൽ, ഊർജ്ജ ലാഭം വേഗത്തിൽ വർദ്ധിക്കുന്നു.

- വേഗത്തിലുള്ള മാറ്റങ്ങൾ ശേഷിയും ലാഭവും വർദ്ധിപ്പിക്കുന്നു.

പതിവുചോദ്യങ്ങൾ

ഒരു സ്ക്രൂ ബാരലിന് പകരം വയ്ക്കൽ ആവശ്യമാണെന്ന് കാണിക്കുന്ന സൂചനകൾ എന്തൊക്കെയാണ്?

ഓപ്പറേറ്റർമാർ അസമമായ ഉരുകൽ, വർദ്ധിച്ച തകരാറുകൾ, അല്ലെങ്കിൽ വേഗത കുറഞ്ഞ ചക്രങ്ങൾ എന്നിവ ശ്രദ്ധിക്കുന്നു. ബാരലിനുള്ളിൽ ദൃശ്യമായ തേയ്മാനം, പോറലുകൾ അല്ലെങ്കിൽ കുഴികൾ എന്നിവയും അവർ കാണുന്നു.

ഒരാൾ എത്ര തവണ ഒരു സ്ക്രൂ ബാരൽ വൃത്തിയാക്കണം?

മിക്ക നിർമ്മാതാക്കളും ആഴ്ചതോറും ബാരൽ വൃത്തിയാക്കാറുണ്ട്. പ്ലാസ്റ്റിക് ഇടയ്ക്കിടെ മാറ്റുകയാണെങ്കിൽ, രണ്ടോ മൂന്നോ ദിവസം കൂടുമ്പോൾ അവർ അത് വൃത്തിയാക്കും.

എല്ലാ പ്ലാസ്റ്റിക്കുകൾക്കും ഒരു സ്ക്രൂ ബാരൽ പ്രവർത്തിക്കുമോ?

ഇല്ല, ഓരോ പ്ലാസ്റ്റിക് തരത്തിനും ഒരു പ്രത്യേക സ്ക്രൂ ബാരൽ ഡിസൈൻ ആവശ്യമാണ്. ശരിയായ മാച്ച് ഉപയോഗിക്കുന്നത് ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തുകയും മാലിന്യം കുറയ്ക്കുകയും ചെയ്യുന്നു.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-15-2025