ഉരുകൽ ഗുണനിലവാരവും ഉൽപാദന വേഗതയും രൂപപ്പെടുത്തുന്നതിൽ ഒരു പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ വലിയ പങ്ക് വഹിക്കുന്നു. എഞ്ചിനീയർമാർ ഇതിൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നുഇഞ്ചക്ഷൻ മോൾഡിംഗ് ബാരൽപ്രകടനം വർദ്ധിപ്പിക്കുന്നതിനായി രൂപകൽപ്പന ചെയ്യുക. അവർ വ്യത്യസ്ത വസ്തുക്കൾ ഉപയോഗിക്കുന്നുസിംഗിൾ സ്ക്രൂ പ്ലാസ്റ്റിക് എക്സ്ട്രൂഡർ മെഷീൻഒപ്പംസിംഗിൾ സ്ക്രൂ എക്സ്ട്രൂഷൻ മെഷീൻ. ഓരോ ചോയിസും മെഷീനുകൾക്ക് പ്ലാസ്റ്റിക്കുകൾ മികച്ച രീതിയിൽ പ്രോസസ്സ് ചെയ്യാൻ സഹായിക്കുന്നു.

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലിന്റെ ഘടനയും പ്രകടനവും

ബാരൽ തരങ്ങൾ: ബൈമെറ്റാലിക് vs. ഇന്റഗ്രൽ

ശരിയായ ബാരൽ തരം തിരഞ്ഞെടുക്കുന്നത് എങ്ങനെ എന്നതിൽ വലിയ വ്യത്യാസമുണ്ടാക്കും aപ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽമികച്ച പ്രകടനം കാഴ്ചവയ്ക്കുന്നു. ബൈമെറ്റാലിക് ബാരലുകൾ ശക്തമായ സ്റ്റീൽ അടിത്തറയും ഉള്ളിൽ കട്ടിയുള്ള അലോയ് ലൈനിംഗും ഉപയോഗിക്കുന്നു. ഈ രൂപകൽപ്പന വിലയേറിയ വസ്തുക്കൾ ലാഭിക്കുകയും നിർമ്മാതാക്കൾക്ക് തേഞ്ഞ ലൈനിംഗ് മാത്രം മാറ്റിസ്ഥാപിക്കാൻ അനുവദിക്കുകയും ചെയ്യുന്നു, ഇത് അറ്റകുറ്റപ്പണി എളുപ്പവും കൂടുതൽ ചെലവ് കുറഞ്ഞതുമാക്കുന്നു. താപപ്രവാഹം സുഗമമായി നിലനിർത്തുന്നതിനും ചലനം തടയുന്നതിനും ലൈനിംഗിനും ബാരലിനും ഇടയിലുള്ള ഫിറ്റ് കൃത്യമായിരിക്കണം. ബൈമെറ്റാലിക് ബാരലുകൾ തേയ്മാനത്തെ പ്രതിരോധിക്കുകയും കൂടുതൽ കാലം നിലനിൽക്കുകയും ചെയ്യുന്നതിനാൽ, അബ്രാസീവ് അല്ലെങ്കിൽ റൈൻഫോഴ്സ്ഡ് പ്ലാസ്റ്റിക്കുകൾ സംസ്കരിക്കുന്നതിന് നന്നായി പ്രവർത്തിക്കുന്നു.

ഇന്റഗ്രൽ ബാരലുകൾ ഒറ്റ കഷണമായിട്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ഇത് ബാരലിലുടനീളം ഉയർന്ന കൃത്യതയും താപ വിതരണവും നൽകുന്നു. ചൂടാക്കൽ, തണുപ്പിക്കൽ സംവിധാനങ്ങൾ ഇൻസ്റ്റാൾ ചെയ്യുന്നതും പരിപാലിക്കുന്നതും അവ എളുപ്പമാക്കുന്നു. എന്നിരുന്നാലും, ഉയർന്ന നിലവാരം നിലനിർത്തുന്നതിന് അവയ്ക്ക് കർശനമായ നിർമ്മാണ നിയന്ത്രണങ്ങൾ ആവശ്യമാണ്. രണ്ടും താരതമ്യം ചെയ്യുമ്പോൾ, ഇന്റഗ്രൽ ബാരലുകൾ ലളിതമായ അറ്റകുറ്റപ്പണികളും ഏകീകൃത ചൂടാക്കലും വാഗ്ദാനം ചെയ്യുന്നു, അതേസമയം ബൈമെറ്റാലിക് ബാരലുകൾ മികച്ച വസ്ത്രധാരണ പ്രതിരോധവും എളുപ്പത്തിൽ ഭാഗങ്ങൾ മാറ്റിസ്ഥാപിക്കലും നൽകുന്നു.

| പ്രകടന വശം | ഇന്റഗ്രൽ ബാരൽ | ബൈമെറ്റാലിക് ബാരൽ |

|---|---|---|

| നിർമ്മാണം | ഒറ്റത്തവണ, ഉയർന്ന നിർമ്മാണ കൃത്യത | മാറ്റി സ്ഥാപിക്കാവുന്ന അലോയ് സ്റ്റീൽ ബുഷിംഗ് ഉള്ള ബേസ് ബാരൽ |

| താപ വിതരണം | ബാരൽ അച്ചുതണ്ടിൽ ഏകീകൃത താപ വിതരണം | ബുഷിംഗ് ഫിറ്റ് കൃത്യമാണെങ്കിൽ താപചാലകം നിലനിർത്തുന്നു. |

| പ്രതിരോധം ധരിക്കുക | സ്റ്റാൻഡേർഡ് വസ്ത്രധാരണ പ്രതിരോധം | അലോയ് സ്റ്റീൽ ലൈനിംഗ് കാരണം മെച്ചപ്പെട്ട വസ്ത്രധാരണ പ്രതിരോധം |

| പരിപാലനം | ചൂടാക്കൽ/തണുപ്പിക്കൽ സംവിധാനങ്ങളുടെ ഇൻസ്റ്റാളേഷനും പരിപാലനവും എളുപ്പമാക്കുന്നു | മാറ്റിസ്ഥാപിക്കാവുന്ന ബുഷിംഗ് എളുപ്പത്തിൽ ഭാഗങ്ങൾ മാറ്റിസ്ഥാപിക്കാൻ അനുവദിക്കുന്നു |

| മെറ്റീരിയൽ ഉപയോഗം | ഉയർന്ന കൃത്യതയും മെറ്റീരിയൽ ഗുണനിലവാരവും ആവശ്യമാണ് | ലൈനിംഗിൽ മാത്രം അലോയ് സ്റ്റീൽ ഉപയോഗിക്കുന്നതിലൂടെ വിലയേറിയ വസ്തുക്കൾ സംരക്ഷിക്കുന്നു. |

ബൈമെറ്റാലിക് ബാരലുകൾ പലപ്പോഴും ഇന്റഗ്രൽ ബാരലുകളേക്കാൾ വളരെക്കാലം നിലനിൽക്കും, പ്രത്യേകിച്ച് കടുപ്പമുള്ള വസ്തുക്കൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ. അവയുടെ രൂപകൽപ്പന പ്രവർത്തനരഹിതമായ സമയവും മാറ്റിസ്ഥാപിക്കൽ ചെലവും കുറയ്ക്കുന്നു, ഇത് ഉൽപാദനം സുഗമമായി നടത്താൻ സഹായിക്കുന്നു.

സ്ക്രൂ ജ്യാമിതി: എൽ/ഡി അനുപാതം, കംപ്രഷൻ അനുപാതം, ഫ്ലൈറ്റ് ഡിസൈൻ

ജ്യാമിതിഒരു പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലിനുള്ളിൽ സ്ക്രൂ ചെയ്യുകപ്ലാസ്റ്റിക്കുകൾ ഉരുകുകയും കലരുകയും ചെയ്യുന്ന രീതിയെ രൂപപ്പെടുത്തുന്നു. സ്ക്രൂവിന്റെ നീളത്തെ അതിന്റെ വ്യാസവുമായി താരതമ്യം ചെയ്യുന്ന L/D അനുപാതം, ഉരുകൽ ഏകതയെയും മിശ്രിതത്തെയും ബാധിക്കുന്നു. നീളമുള്ള സ്ക്രൂ (ഉയർന്ന L/D അനുപാതം) പ്ലാസ്റ്റിക്കിന് ഉരുകാനും കലരാനും കൂടുതൽ സമയം നൽകുന്നു, ഇത് ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നു. എന്നിരുന്നാലും, സ്ക്രൂ വളരെ നീളമുള്ളതാണെങ്കിൽ, അത് താപ വിഘടിപ്പിക്കലിന് കാരണമാകും, പ്രത്യേകിച്ച് ചൂടിനോട് സംവേദനക്ഷമതയുള്ള പ്ലാസ്റ്റിക്കുകളിൽ. PVC, POM പോലുള്ള വസ്തുക്കൾക്ക് കേടുപാടുകൾ ഒഴിവാക്കാൻ ചെറിയ സ്ക്രൂകൾ ആവശ്യമാണ്, അതേസമയം ഗ്ലാസ് നിറച്ചതോ ഉയർന്ന വിസ്കോസിറ്റിയുള്ളതോ ആയ പ്ലാസ്റ്റിക്കുകൾക്ക് നീളമുള്ള സ്ക്രൂകളും ശക്തിപ്പെടുത്തിയ മിക്സിംഗ് സോണുകളും പ്രയോജനപ്പെടും.

- നല്ല താപ സ്ഥിരതയുള്ള വസ്തുക്കൾ മികച്ച മിശ്രിതത്തിനായി നീളമുള്ള സ്ക്രൂകൾ ഉപയോഗിക്കുന്നു.

- ചൂടിനോട് സംവേദനക്ഷമതയുള്ള പ്ലാസ്റ്റിക്കുകൾക്ക് ചെറിയ സ്ക്രൂകളോ പ്രത്യേക നൂൽ ഡിസൈനുകളോ ആവശ്യമാണ്.

- ജനറൽ പർപ്പസ് സ്ക്രൂകൾ (L/D ~20:1) സാധാരണ പ്ലാസ്റ്റിക്കുകൾക്ക് അനുയോജ്യമാണ്, പക്ഷേ നിറവ്യത്യാസം കാണിച്ചേക്കാം.

- ബാരിയർ സ്ക്രൂകൾ (L/D ~24:1) ബലപ്പെടുത്തിയ പ്ലാസ്റ്റിക്കുകൾക്കുള്ള മിക്സിംഗ് മെച്ചപ്പെടുത്തുന്നു.

- സെപ്പറേഷൻ സ്ക്രൂകൾ (L/D ~18:1) താപ സംവേദനക്ഷമതയുള്ള വസ്തുക്കൾക്ക് അപചയം ഒഴിവാക്കാൻ സഹായിക്കുന്നു.

- മിക്സിംഗ് സ്ക്രൂകൾ (L/D ~22:1) പ്രത്യേക പ്ലാസ്റ്റിക്കുകൾക്ക് ഏകീകൃതമായ ഉരുക്കൽ നൽകുന്നു.

സ്ക്രൂ പ്ലാസ്റ്റിക്കിനെ എത്രമാത്രം കംപ്രസ് ചെയ്യുന്നുവെന്ന് കംപ്രഷൻ അനുപാതം അളക്കുന്നു. ഉയർന്ന വിസ്കോസിറ്റി പ്ലാസ്റ്റിക്കുകൾക്ക് ഉരുകാനും നന്നായി കലരാനും ഉയർന്ന കംപ്രഷൻ അനുപാതം ആവശ്യമാണ്. കംപ്രഷൻ അനുപാതം ക്രമീകരിക്കുന്നത് ത്രൂപുട്ടും ഉൽപ്പന്ന ഗുണനിലവാരവും സന്തുലിതമാക്കാൻ സഹായിക്കുന്നു. മെറ്റീരിയലിന്റെ ആവശ്യങ്ങൾക്കനുസരിച്ച് നിർമ്മാതാക്കൾ പലപ്പോഴും സ്ക്രൂ ഡിസൈൻ നിരീക്ഷിക്കുകയും ഒപ്റ്റിമൈസ് ചെയ്യുകയും ചെയ്യുന്നു.

സ്ക്രൂ ഫ്ലൈറ്റ് ഡിസൈനും പ്രധാനമാണ്. പോളിമറിന്റെ ഫ്ലോ സ്വഭാവവുമായി പൊരുത്തപ്പെടുന്നതിലൂടെ റിയോളജിക്കലി ഒപ്റ്റിമൈസ് ചെയ്ത സ്ക്രൂകൾ ഉരുകൽ ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നു. നിയന്ത്രിത മെൽറ്റ് ഡെലിവറി സിസ്റ്റങ്ങൾ ഉരുകൽ താപനിലയും വിസ്കോസിറ്റിയും നിയന്ത്രിക്കാൻ സഹായിക്കുന്നു, ഇത് ഡീഗ്രഡേഷൻ സാധ്യത കുറയ്ക്കുന്നു. മിക്സിംഗ് സ്ക്രൂകളും ഡൈനാമിക് ബാരിയർ സ്ക്രൂകളും ഏകീകൃത ഉരുകൽ നൽകുകയും ചത്ത പാടുകൾ തടയുകയും ചെയ്യുന്നു, ഇത് പ്ലാസ്റ്റിക് അമിതമായി ചൂടാകുന്നതിൽ നിന്നോ നിറം മങ്ങുന്നതിൽ നിന്നോ തടയുന്നു.

മെറ്റീരിയൽ ഘടനയും ഉപരിതല ചികിത്സകളും

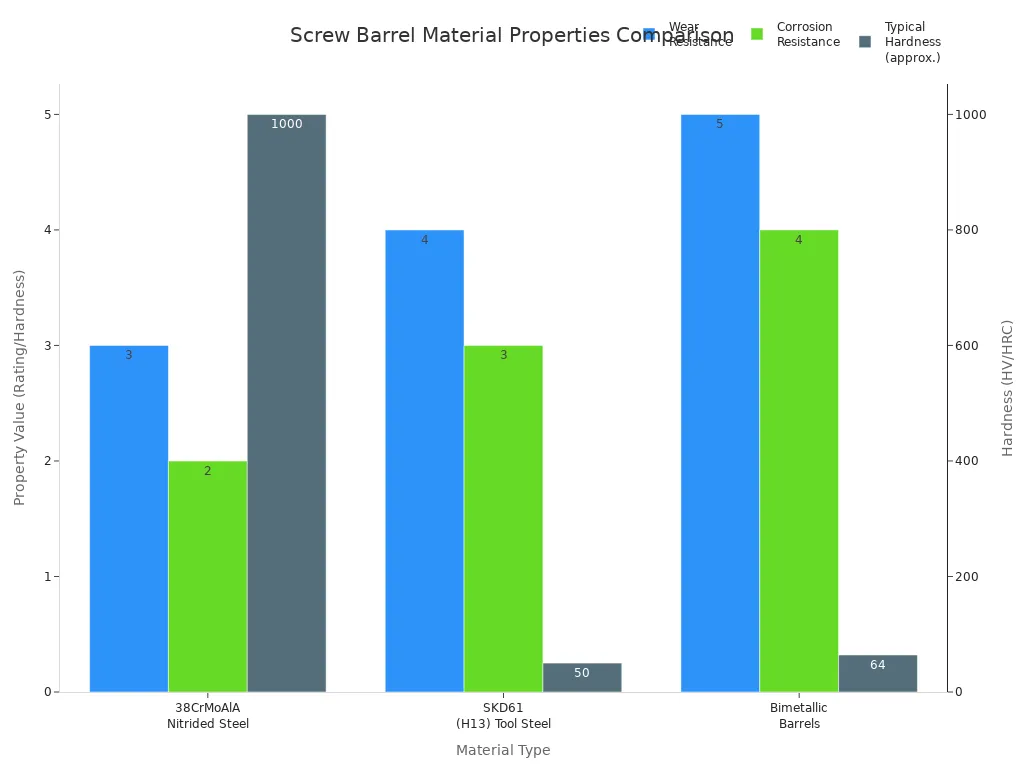

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്ന വസ്തുക്കൾ അതിന്റെ ഈടുതലും പ്രകടനവും ബാധിക്കുന്നു. സ്റ്റാൻഡേർഡ് പ്ലാസ്റ്റിക്കുകൾക്ക് നൈട്രൈഡ് സ്റ്റീൽ നല്ല കാഠിന്യവും തേയ്മാനം പ്രതിരോധവും നൽകുന്നു. ബൈമെറ്റാലിക് ബാരലുകൾ ഒരു സ്റ്റീൽ ബേസിനെ ഒരു അലോയ് ലൈനറുമായി സംയോജിപ്പിക്കുന്നു, ഇത് കട്ടിയുള്ളതോ നിറച്ചതോ ആയ പ്ലാസ്റ്റിക്കുകൾക്ക് മികച്ച തേയ്മാന പ്രതിരോധവും നാശന പ്രതിരോധവും നൽകുന്നു. ടൂൾ സ്റ്റീൽ ഉയർന്ന ശക്തിയും അങ്ങേയറ്റത്തെ പരിതസ്ഥിതികൾക്ക് വസ്ത്രധാരണ പ്രതിരോധവും നൽകുന്നു.

| മെറ്റീരിയൽ തരം | പ്രധാന ഗുണങ്ങളും ഗുണങ്ങളും | ദോഷങ്ങളും പരിമിതികളും | മികച്ച ആപ്ലിക്കേഷനുകൾ |

|---|---|---|---|

| നൈട്രൈഡ് സ്റ്റീൽ | ഉയർന്ന ഉപരിതല കാഠിന്യം; പൂരിപ്പിക്കാത്ത റെസിനുകൾക്ക് നല്ല വസ്ത്രധാരണ പ്രതിരോധം; താങ്ങാനാവുന്ന വില | മോശം നാശന പ്രതിരോധം; അബ്രസീവ്/കെമിക്കൽ റെസിനുകൾക്ക് അനുയോജ്യമല്ല. | പോളിയെത്തിലീൻ, പോളിപ്രൊപ്പിലീൻ പോലുള്ള ചരക്ക് റെസിനുകൾ |

| ബൈമെറ്റാലിക് ബാരലുകൾ | അലോയ് ലൈനറോടു കൂടിയ സ്റ്റീൽ ബാക്കിംഗ്; മികച്ച തേയ്മാന പ്രതിരോധം, നാശന പ്രതിരോധം; കൂടുതൽ ആയുസ്സ്. | കൂടുതൽ ചെലവേറിയത്; പൊതുവായ ഉപയോഗത്തിന് അമിതമായിരിക്കാം | ഗ്ലാസ് നിറച്ച നൈലോണുകൾ, ജ്വാല പ്രതിരോധശേഷിയുള്ള എബിഎസ്, പിവിസി, ആക്രമണാത്മക പോളിമറുകൾ |

| നിക്കൽ അധിഷ്ഠിത ലോഹസങ്കരങ്ങൾ | അസാധാരണമായ നാശന പ്രതിരോധം; ജ്വാല പ്രതിരോധകത്തിനും ഹാലോജനേറ്റഡ് റെസിനുകൾക്കും നല്ലതാണ് | ഇരുമ്പ് അധിഷ്ഠിത ലോഹസങ്കരങ്ങളെ അപേക്ഷിച്ച് കാഠിന്യം കുറവാണ്; കുറഞ്ഞ വസ്ത്രധാരണ പ്രതിരോധം | രാസപരമായി ആക്രമണാത്മക പോളിമറുകൾ |

| ഇരുമ്പ് അധിഷ്ഠിത ലോഹസങ്കരങ്ങൾ | മികച്ച കാഠിന്യവും വസ്ത്രധാരണ പ്രതിരോധവും | നിക്കൽ അധിഷ്ഠിത ലോഹസങ്കരങ്ങളെ അപേക്ഷിച്ച് കുറഞ്ഞ നാശന പ്രതിരോധം | ഉരച്ചിലുകൾ ഉള്ള, ഉയർന്ന അളവിൽ നിറഞ്ഞ റെസിനുകൾ |

| ടൂൾ സ്റ്റീൽ | അസാധാരണമായ കാഠിന്യവും ശക്തിയും; ഉയർന്ന വസ്ത്രധാരണ പ്രതിരോധം | ഉയർന്ന വില; കോട്ടിംഗുകൾ ഇല്ലാതെ നാശത്തിന് സാധ്യതയുണ്ട് | അമിതമായ വസ്ത്രധാരണ സാഹചര്യങ്ങൾ, ഉയർന്ന ഔട്ട്പുട്ട് ആപ്ലിക്കേഷനുകൾ |

| സ്പെഷ്യാലിറ്റി കോട്ടഡ് ബാരലുകൾ | ടങ്സ്റ്റൺ കാർബൈഡ് അല്ലെങ്കിൽ ക്രോം പ്ലേറ്റിംഗ് പോലുള്ള കോട്ടിംഗുകൾ തേയ്മാന പ്രതിരോധവും നാശന പ്രതിരോധവും മെച്ചപ്പെടുത്തുന്നു. | ചെലവും സങ്കീർണ്ണതയും വർദ്ധിപ്പിക്കുന്നു; കോട്ടിംഗിലെ അഡീഷൻ വ്യത്യാസപ്പെടുന്നു | ഇഷ്ടാനുസൃത അല്ലെങ്കിൽ ആക്രമണാത്മക റെസിൻ ആപ്ലിക്കേഷനുകൾ |

നൈട്രൈഡിംഗ്, ക്രോം പ്ലേറ്റിംഗ് പോലുള്ള ഉപരിതല ചികിത്സകൾ വസ്ത്രധാരണ പ്രതിരോധവും ആയുസ്സും വർദ്ധിപ്പിക്കുന്നു. നൈട്രൈഡിംഗ് സ്ക്രൂകളുടെയും ബാരലുകളുടെയും സേവന ആയുസ്സ് ഇരട്ടിയാക്കുകയോ മൂന്നിരട്ടിയാക്കുകയോ ചെയ്യും. ക്രോം പ്ലേറ്റിംഗ് കാഠിന്യവും നാശന പ്രതിരോധവും വർദ്ധിപ്പിക്കുന്നു, എന്നാൽ അബ്രസിവ് സാഹചര്യങ്ങളിൽ നൈട്രൈഡിംഗ് പലപ്പോഴും മികച്ച പ്രകടനം കാഴ്ചവയ്ക്കുന്നു. നൈട്രൈഡിംഗുമായി സംയോജിപ്പിച്ച് മോളിബ്ഡിനം സ്പ്രേ ചെയ്യുന്നത് കൂടുതൽ സംരക്ഷണം നൽകുന്നു. ശരിയായ പ്രവർത്തനവും പരിപാലനവും ഈ ഗുണങ്ങൾ പരമാവധിയാക്കാൻ സഹായിക്കുന്നു.

ഫീഡിംഗ് പോർട്ടും വെന്റിങ് ഡിസൈനും

ഫീഡിംഗ് പോർട്ട് ഡിസൈൻ പ്ലാസ്റ്റിക് ബാരലിലേക്ക് എങ്ങനെ പ്രവേശിക്കുന്നു എന്നതിനെ നിയന്ത്രിക്കുന്നു. ഫീഡിംഗ് പോർട്ടിലെ നല്ല താപനില നിയന്ത്രണം മെറ്റീരിയലിന്റെ വിസ്കോസിറ്റി സ്ഥിരമായി നിലനിർത്തുന്നു, ഇത് സ്ഥിരമായ ഒഴുക്കും ഫീഡിംഗും നിലനിർത്താൻ സഹായിക്കുന്നു. വാക്വം ലോഡറുകളും ഹോപ്പർ റിസീവറുകളും മെറ്റീരിയൽ മെഷീനിലേക്ക് സുഗമമായി നീങ്ങുന്നുവെന്ന് ഉറപ്പാക്കുന്നു, ഇത് മലിനീകരണവും ചോർച്ചയും കുറയ്ക്കുന്നു. ഈ സജ്ജീകരണം ഉൽപാദന നിലവാരം ഉയർന്നതും ഫീഡിംഗ് സ്ഥിരതയുള്ളതുമായി നിലനിർത്തുന്നു.

- വാക്വം ലോഡറുകൾ മെഷീൻ തൊണ്ടയിൽ നേരിട്ട് ഘടിപ്പിക്കുന്നതിലൂടെ മലിനീകരണം കുറയുന്നു.

- ഹോപ്പർ റിസീവറുകൾ മെറ്റീരിയൽ ഫീഡ് ചെയ്യാൻ ഗുരുത്വാകർഷണം ഉപയോഗിക്കുന്നു, ഇത് പ്രക്രിയ ലളിതമാക്കുന്നു.

വെന്റിങ് ഡിസൈനും ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. പ്രോസസ്സിംഗ് സമയത്ത് ഈർപ്പവും ബാഷ്പീകരണ വസ്തുക്കളും നീക്കം ചെയ്യുന്ന പ്രത്യേക മേഖലകൾ വെന്റ് സ്ക്രൂകളിലുണ്ട്. ഹൈഗ്രോസ്കോപ്പിക് വസ്തുക്കൾക്കും പുനരുപയോഗം ചെയ്യുന്ന പ്ലാസ്റ്റിക്കുകൾക്കും ഇത് പ്രധാനമാണ്. വെന്റിങ് പോർട്ടുകൾ വാതകങ്ങളും ഈർപ്പവും പുറത്തേക്ക് പോകാൻ അനുവദിക്കുന്നു, വൈകല്യങ്ങൾ തടയുകയും എക്സ്ട്രൂഷൻ ഗുണനിലവാരം ഉയർന്ന നിലയിൽ നിലനിർത്തുകയും ചെയ്യുന്നു.

നുറുങ്ങ്: ശരിയായ ഫീഡിംഗ് പോർട്ടും വെന്റിങ് ഡിസൈനും സ്ഥിരമായ ഉൽപാദനം നിലനിർത്താനും ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്താനും സഹായിക്കുന്നു, പ്രത്യേകിച്ച് പുനരുപയോഗം ചെയ്തതോ സെൻസിറ്റീവ് ആയതോ ആയ പ്ലാസ്റ്റിക്കുകളിൽ പ്രവർത്തിക്കുമ്പോൾ.

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ ഡിസൈനിന്റെ പ്രകടന ഫലങ്ങൾ

ഉരുകുന്നതിന്റെ ഗുണനിലവാരവും ഏകതയും

നന്നായി രൂപകൽപ്പന ചെയ്ത പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ മിനുസമാർന്നതും തുല്യവുമായ ഉരുകൽ സൃഷ്ടിക്കാൻ സഹായിക്കുന്നു. സ്ക്രൂവിന്റെ ജ്യാമിതി, അതിന്റെകംപ്രഷൻ അനുപാതംപ്ലാസ്റ്റിക് ഉരുളകൾ ഉരുകുന്നതും കലരുന്നതും എങ്ങനെയെന്ന് അതിന്റെ സോണുകളുടെ ആകൃതിയും നിയന്ത്രിക്കുന്നു. കംപ്രഷൻ അനുപാതം മെറ്റീരിയലുമായി പൊരുത്തപ്പെടുമ്പോൾ, ഉരുകൽ തുല്യമായി ഒഴുകുന്നു. ഇത് സ്പ്ലേ മാർക്കുകൾ അല്ലെങ്കിൽ അപൂർണ്ണമായ ഉരുകൽ പോലുള്ള പ്രശ്നങ്ങൾ കുറയ്ക്കുന്നു.ഫീഡ് സോൺഉരുളകളെ ചലിപ്പിച്ച് ചൂടാക്കുന്നു, കംപ്രഷൻ സോൺ ഉരുകുകയും മെറ്റീരിയൽ അമർത്തുകയും ചെയ്യുന്നു, മീറ്ററിംഗ് സോൺ ഉരുകുന്നത് തുല്യമാണെന്ന് ഉറപ്പാക്കുന്നു. ചാനൽ ഡെപ്ത്, മിക്സിംഗ് സെക്ഷനുകൾ തുടങ്ങിയ സവിശേഷതകൾ സ്ക്രൂ ചൂടാക്കാനും പ്ലാസ്റ്റിക്കിനെ മിശ്രിതമാക്കാനും സഹായിക്കുന്നു. ബാരിയർ സ്ക്രൂകൾക്ക് ഖര, ഉരുകിയ പ്ലാസ്റ്റിക്കിനെ വേർതിരിക്കാൻ കഴിയും, ഇത് ഉരുകുന്നത് കൂടുതൽ കാര്യക്ഷമമാക്കുകയും ഊർജ്ജം ലാഭിക്കുകയും ചെയ്യുന്നു.

ഉരുക്കൽ ഏകതാനമാകുമ്പോൾ, അന്തിമ ഉൽപ്പന്നം മികച്ചതായി കാണപ്പെടുകയും മികച്ച രീതിയിൽ പ്രവർത്തിക്കുകയും ചെയ്യും. മോശം മിക്സിംഗ് എന്നാൽ നിറവ്യത്യാസങ്ങൾ, ദുർബലമായ പാടുകൾ അല്ലെങ്കിൽ ഭാഗത്തിന്റെ വലുപ്പത്തിൽ മാറ്റങ്ങൾ എന്നിവ ഉണ്ടാകാം. നല്ല ഉരുക്കൽ ഏകത എന്നാൽ കുറവുകളും കൂടുതൽ വിശ്വസനീയമായ ഭാഗങ്ങളും എന്നാണ് അർത്ഥമാക്കുന്നത്. ഉരുകൽ ഗുണനിലവാരം നിരീക്ഷിക്കുന്നതിനും മികച്ച ഫലങ്ങൾക്കായി ക്രമീകരണങ്ങൾ ക്രമീകരിക്കുന്നതിനും ഓപ്പറേറ്റർമാർക്ക് സെൻസറുകൾ ഉപയോഗിക്കാം.

- മോശം മെൽറ്റ് മിക്സിംഗ് വർണ്ണ വരകൾക്കും ദുർബലമായ പാടുകൾക്കും കാരണമാകുന്നു.

- നല്ല ഉരുകൽ ഗുണനിലവാരം ഭാഗത്തിന്റെ വലുപ്പത്തിലും ശക്തിയിലും സ്ഥിരത കൈവരിക്കാൻ സഹായിക്കുന്നു.

- ഉരുകുന്നതിന്റെ ഗുണനിലവാരം ബാരൽ താപനില, സ്ക്രൂ വേഗത, ബാക്ക് പ്രഷർ എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു.

കുറിപ്പ്: ഉരുകൽ താപനില സ്ഥിരമായി നിലനിർത്തുന്നതും പ്ലാസ്റ്റിക് തരവുമായി സ്ക്രൂ ഡിസൈൻ പൊരുത്തപ്പെടുത്തുന്നതും വൈകല്യങ്ങൾ ഒഴിവാക്കാനും ഉൽപ്പന്ന ഗുണനിലവാരം ഉയർന്ന നിലയിൽ നിലനിർത്താനും സഹായിക്കുന്നു.

മിശ്രണ കാര്യക്ഷമതയും സൈക്കിൾ സമയവും

മിക്സിംഗ് കാര്യക്ഷമത സ്ക്രൂവിന്റെ ആകൃതിയെയും പ്രത്യേക സവിശേഷതകളെയും ആശ്രയിച്ചിരിക്കുന്നു. സ്ക്രൂ തിരിയുമ്പോൾ, അത് പ്ലാസ്റ്റിക്കിനെ തള്ളുകയും മടക്കുകയും ചെയ്യുന്നു, ഇത് ശക്തമായ ഒരു ഘടന സൃഷ്ടിക്കുന്നു.ഷിയർ ഫോഴ്സ്. അഗ്രഭാഗത്ത് പിന്നുകൾ അല്ലെങ്കിൽ ബാരിയർ ഫ്ലൈറ്റുകൾ പോലുള്ള ഭാഗങ്ങൾ മിക്സ് ചെയ്യുന്നത് ഉരുകുന്നത് മിശ്രിതമാക്കാൻ സഹായിക്കുന്നു. ഈ പ്രവർത്തനം നിറവും അഡിറ്റീവുകളും തുല്യമായി വ്യാപിപ്പിക്കുന്നു, അങ്ങനെ അവസാന ഭാഗം മിനുസമാർന്നതും ഏകതാനവുമായി കാണപ്പെടുന്നു. ബാരിയർ സ്ക്രൂകൾ ഉരുകിയ പ്ലാസ്റ്റിക്കിനെ ഖര ബിറ്റുകളിൽ നിന്ന് വേർതിരിക്കുന്നതിന് രണ്ടാമത്തെ ഫ്ലൈറ്റ് ഉപയോഗിക്കുന്നു, ഇത് ഉരുകുന്നത് വേഗത്തിലാക്കുകയും ഉരുകാത്ത കഷണങ്ങൾ തടയുകയും ചെയ്യുന്നു.

- ഉരുളകൾ എങ്ങനെ നീങ്ങുന്നു, ഉരുകുന്നു, കൂടിച്ചേരുന്നു എന്നിവയെ സ്ക്രൂ ജ്യാമിതി നിയന്ത്രിക്കുന്നു.

- ഭാഗങ്ങൾ മിശ്രണം ചെയ്യുന്നത് ഒരു ലൂപ്പിംഗ് ചലനം സൃഷ്ടിക്കുന്നു,95% ത്തിൽ കൂടുതൽ മിശ്രിതംവേഗത്തിൽ മെറ്റീരിയൽ നീക്കം ചെയ്യാൻ.

- ബാരിയർ സ്ക്രൂകളും പ്രത്യേക ഡിസൈനുകളും നിറവും അഡിറ്റീവുകളും ചിതറിക്കാൻ സഹായിക്കുന്നു.

മിക്സിംഗ് കാര്യക്ഷമത സൈക്കിൾ സമയത്തെയും ബാധിക്കുന്നു. വേഗതയേറിയതും കൂടുതൽ തുല്യവുമായ ഉരുകൽ എന്നതിനർത്ഥം മെഷീനിന് കുറഞ്ഞ സമയത്തിനുള്ളിൽ കൂടുതൽ സൈക്കിളുകൾ പ്രവർത്തിപ്പിക്കാൻ കഴിയും എന്നാണ്. ബാരിയർ സ്ക്രൂകൾ, വലിയ വ്യാസമുള്ള സ്ക്രൂകൾ അല്ലെങ്കിൽ ആഴത്തിലുള്ള ഗ്രൂവുകൾ ഉപയോഗിക്കുന്നത് പ്ലാസ്റ്റിസൈസിംഗ് വേഗത വർദ്ധിപ്പിക്കുന്നു. സ്ക്രൂ വേഗത വർദ്ധിപ്പിക്കുന്നതും (മെറ്റീരിയലിന് സുരക്ഷിതമായിരിക്കുമ്പോൾ) ബാക്ക് പ്രഷർ കുറയ്ക്കുന്നതും സൈക്കിൾ സമയം കുറയ്ക്കും. നൂതന ചൂടാക്കൽ, തണുപ്പിക്കൽ സംവിധാനങ്ങൾ ബാരലിനെ ശരിയായ താപനിലയിൽ നിലനിർത്തുന്നു, ഇത് ഭാഗങ്ങൾ വേഗത്തിൽ തണുപ്പിക്കാൻ സഹായിക്കുന്നു, ഉൽപാദനം ചലിക്കുന്നത് നിലനിർത്തുന്നു.

- ഒപ്റ്റിമൈസ് ചെയ്ത സ്ക്രൂ ബാരൽ ഡിസൈൻ തടസ്സങ്ങളും കാലതാമസവും തടയുന്നു.

- കൃത്യമായ ചൂടാക്കൽ, തണുപ്പിക്കൽ സംവിധാനങ്ങൾ ഭാഗങ്ങൾ വേഗത്തിൽ ദൃഢമാക്കാൻ സഹായിക്കുന്നു.

- ഈടുനിൽക്കുന്ന വസ്തുക്കളും കോട്ടിംഗുകളും അറ്റകുറ്റപ്പണികൾക്കുള്ള പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുന്നു.

വസ്ത്രധാരണ പ്രതിരോധവും പരിപാലനവും

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലിന് തേയ്മാനം ഒരു വലിയ ആശങ്കയാണ്. അബ്രസീവ് ഫില്ലറുകൾ, കോറോസിവ് പ്ലാസ്റ്റിക്കുകൾ, ദീർഘനേരം ഉൽപ്പാദനം എന്നിവ സ്ക്രൂവിനെയും ബാരലിനെയും തേയ്മാനം ചെയ്യാൻ കാരണമാകും. പശ തേയ്മാനം, അബ്രസീവ് തേയ്മാനം, കോറോഷൻ എന്നിവയാണ് സാധാരണ തേയ്മാന തരങ്ങൾ. ഉദാഹരണത്തിന്, ഗ്ലാസ് ഫൈബർ പോലുള്ള ഹാർഡ് ഫില്ലറുകൾ ലോഹത്തിൽ ഉരയുമ്പോൾ അബ്രസീവ് തേയ്മാനം സംഭവിക്കുന്നു. പിവിസി പോലുള്ള പ്ലാസ്റ്റിക്കുകളിലെ രാസവസ്തുക്കളിൽ നിന്നാണ് കോറോസിവ് തേയ്മാനം ഉണ്ടാകുന്നത്.

| വെയർ മെക്കാനിസം | വിവരണം | ഡിസൈൻ ലഘൂകരണ തന്ത്രങ്ങൾ |

|---|---|---|

| പശ ധരിക്കൽ | ലോഹ പ്രതലങ്ങൾ സമ്പർക്കം പുലർത്തുകയും വസ്തുക്കൾ കൈമാറുകയും ചെയ്യുന്നു. | ഹാർഡ്ഫേസിംഗ് അലോയ്കൾ ഉപയോഗിക്കുക, സ്കോറിംഗ് പരിശോധിക്കുക, മെറ്റീരിയൽ അനുയോജ്യത ഉറപ്പാക്കുക. |

| ഉരച്ചിലുകൾക്കുള്ള വസ്ത്രങ്ങൾ | ഉരുളകളിൽ നിന്നോ ഫില്ലറുകളിൽ നിന്നോ ഉള്ള കത്രിക മുറിക്കൽ പ്രവർത്തനം. | കട്ടിയുള്ള ലോഹസങ്കരങ്ങൾ ഉപയോഗിക്കുക, ഘർഷണം ഉള്ള ഫില്ലറുകൾ ഒഴിവാക്കുക, അസംസ്കൃത വസ്തുക്കൾ വൃത്തിയായി സൂക്ഷിക്കുക. |

| തുരുമ്പെടുക്കുന്ന വസ്ത്രങ്ങൾ | ചില പ്ലാസ്റ്റിക്കുകളിൽ നിന്നുള്ള രാസ ആക്രമണം. | നാശത്തെ പ്രതിരോധിക്കുന്ന വസ്തുക്കൾ ഉപയോഗിക്കുക, കഠിനമായ രാസവസ്തുക്കൾ ഒഴിവാക്കുക. |

| അലൈൻമെന്റ് പ്രശ്നങ്ങൾ | തെറ്റായ ക്രമീകരണം ഉരച്ചിലിനും അസമമായ തേയ്മാനത്തിനും കാരണമാകുന്നു. | നേരായതും ശരിയായ വിന്യാസവും ഉറപ്പാക്കുക. |

മെറ്റീരിയൽ തിരഞ്ഞെടുപ്പും ഉപരിതല ചികിത്സയും വലിയ വ്യത്യാസമുണ്ടാക്കുന്നു. ലിക്വിഡ് നൈട്രൈഡിംഗ് ഉപരിതല കാഠിന്യവും തേയ്മാനം പ്രതിരോധവും വർദ്ധിപ്പിക്കുന്നു. പ്രത്യേക ലൈനറുകളുള്ള ബൈമെറ്റാലിക് ബാരലുകൾ കൂടുതൽ കാലം നിലനിൽക്കും, പ്രത്യേകിച്ച് കടുപ്പമുള്ള പ്ലാസ്റ്റിക്കുകൾ ഉണ്ടെങ്കിൽ. ക്ലീനിംഗ്, അലൈൻമെന്റ് പരിശോധിക്കൽ പോലുള്ള പതിവ് പരിശോധനകളും പ്രതിരോധ അറ്റകുറ്റപ്പണികളും പ്രശ്നങ്ങൾ നേരത്തേ കണ്ടെത്താൻ സഹായിക്കുന്നു. നൂതനമായ കോട്ടിംഗുകളും പുതിയ മെറ്റീരിയലുകളും ബാരലിന്റെ ആയുസ്സ് 40% വരെ വർദ്ധിപ്പിക്കും, ഇത് അറ്റകുറ്റപ്പണി ചെലവ് കുറയ്ക്കുകയും പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുകയും ചെയ്യും.

- അറ്റകുറ്റപ്പണികളുടെ ആവൃത്തി ബാരൽ മെറ്റീരിയലിനെയും കോട്ടിംഗുകളെയും ആശ്രയിച്ചിരിക്കുന്നു.

- പ്രതിരോധ അറ്റകുറ്റപ്പണികളും പതിവ് പരിശോധനകളും ബാരലിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നു.

- നൂതനമായ ഉപരിതല ചികിത്സകൾ അറ്റകുറ്റപ്പണികളും മാറ്റിസ്ഥാപനങ്ങളും കുറയ്ക്കുന്നു.

വ്യത്യസ്ത മെറ്റീരിയലുകളിലേക്കും ആപ്ലിക്കേഷനുകളിലേക്കും പൊരുത്തപ്പെടൽ

ഒരു ഫ്ലെക്സിബിൾ സ്ക്രൂ ബാരൽ ഡിസൈൻ നിർമ്മാതാക്കൾക്ക് പലതരം പ്ലാസ്റ്റിക്കുകൾ പ്രോസസ്സ് ചെയ്യാൻ അനുവദിക്കുന്നു. നീളം, പിച്ച്, ചാനൽ ഡെപ്ത് തുടങ്ങിയ സ്ക്രൂ ജ്യാമിതി വ്യത്യസ്ത വസ്തുക്കൾക്ക് അനുയോജ്യമായ രീതിയിൽ മാറ്റാൻ കഴിയും. പൊതുവായ ഉദ്ദേശ്യം, തടസ്സം, മിക്സിംഗ് സ്ക്രൂകൾ എന്നിവ ഓരോന്നും ചില പ്ലാസ്റ്റിക്കുകളുമായി നന്നായി പ്രവർത്തിക്കുന്നു. ജല ചാനലുകൾ പോലുള്ള തണുപ്പിക്കൽ സംവിധാനങ്ങൾ, ഓരോ മെറ്റീരിയലിനും ബാരലിനെ ശരിയായ താപനിലയിൽ നിലനിർത്തുന്നു.

- സ്ക്രൂ രൂപകൽപ്പനയും ജ്യാമിതിയുംവ്യത്യസ്ത പ്ലാസ്റ്റിക്കുകൾ പൊരുത്തപ്പെടുത്തുക.

- തണുപ്പിക്കൽ സംവിധാനങ്ങൾ അമിതമായി ചൂടാകുന്നത് തടയുന്നു.

- ഉയർന്ന കരുത്തുള്ള ലോഹസങ്കരങ്ങളും കോട്ടിംഗുകളും കഠിനമായ സാഹചര്യങ്ങളെ പോലും കൈകാര്യം ചെയ്യുന്നു.

അഡാപ്റ്റബിൾ ഡിസൈനുകൾ ജോലികൾക്കിടയിൽ മാറുന്നത് എളുപ്പമാക്കുന്നു. ക്വിക്ക്-ഡിസ്കണക്റ്റ് അഡാപ്റ്ററുകൾ, സ്ക്രൂ പുഷറുകൾ തുടങ്ങിയ സവിശേഷതകൾ ഓപ്പറേറ്റർമാരെ സ്ക്രൂകൾ വേഗത്തിൽ മാറ്റാൻ സഹായിക്കുന്നു. അഡാപ്റ്റീവ് പ്രോസസ് നിയന്ത്രണങ്ങൾ സെൻസറുകളും മെഷീൻ ലേണിംഗും ഉപയോഗിച്ച് തത്സമയം ക്രമീകരണങ്ങൾ ക്രമീകരിക്കുന്നു. ഇത് മാനുവൽ മാറ്റങ്ങൾ കുറയ്ക്കുകയും മാറ്റങ്ങൾ വേഗത്തിലാക്കുകയും ചെയ്യുന്നു, അതിനാൽ കുറഞ്ഞ പ്രവർത്തനരഹിതമായ സമയത്തിനുള്ളിൽ ഉൽപ്പാദനത്തിന് ഒരു മെറ്റീരിയലിൽ നിന്നോ ഉൽപ്പന്നത്തിൽ നിന്നോ മറ്റൊന്നിലേക്ക് മാറാൻ കഴിയും.

നുറുങ്ങ്: പൊരുത്തപ്പെടുത്താവുന്ന സ്ക്രൂ ബാരൽ ഡിസൈനുകൾ ഫാക്ടറികളെ പലതരം പ്ലാസ്റ്റിക്കുകൾ കൈകാര്യം ചെയ്യാനും ജോലികൾ വേഗത്തിൽ മാറ്റാനും സഹായിക്കുന്നു, ഉൽപ്പാദനം വഴക്കമുള്ളതും കാര്യക്ഷമവുമായി നിലനിർത്തുന്നു.

സാധാരണ പ്രകടന പ്രശ്നങ്ങൾ പരിഹരിക്കൽ

ഏറ്റവും മികച്ച രൂപകൽപ്പനയിൽ പോലും പ്രശ്നങ്ങൾ ഉണ്ടാകാം. സാധാരണ പ്രശ്നങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നുഅമിതമായ തേയ്മാനം, താപനില പ്രശ്നങ്ങൾ, തടസ്സങ്ങൾ, ശബ്ദം, നിറം കലർത്തൽ പിശകുകൾ. ഓരോ പ്രശ്നത്തിനും അതിന്റേതായ കാരണങ്ങളും പരിഹാരങ്ങളുമുണ്ട്.

| പ്രകടന പ്രശ്നം | വിവരണവും ലക്ഷണങ്ങളും | കാരണങ്ങളും പരിഹാരങ്ങളും |

|---|---|---|

| അമിതമായ വസ്ത്രധാരണം | മെറ്റീരിയൽ ചോർച്ച, മോശം ഗുണനിലവാരം, ഉയർന്ന താപനില, ശബ്ദം | ബൈമെറ്റാലിക് ബാരലുകൾ, ഹാർഡ്ഫേസിംഗ് അലോയ്കൾ, പതിവ് വൃത്തിയാക്കൽ, ശരിയായ വിന്യാസം എന്നിവ ഉപയോഗിക്കുക. |

| താപനില നിയന്ത്രണം | നിറം മങ്ങൽ, കരിഞ്ഞുണങ്ങൽ, കുമിളകൾ, വളച്ചൊടിക്കൽ | ബാരലിനെ സോണുകളായി വിഭജിക്കുക, സെൻസറുകൾ ഉപയോഗിക്കുക, ക്രമേണ ചൂടാക്കൽ, ഇൻസുലേഷൻ ജാക്കറ്റുകൾ ഉപയോഗിക്കുക. |

| തടസ്സവും ബിൽഡ്-അപ്പും | ഉയർന്ന മർദ്ദം, മോശം ഒഴുക്ക്, കറുത്ത പുള്ളികൾ | പർജ് സംയുക്തങ്ങൾ ഉപയോഗിച്ച് വൃത്തിയാക്കുക, ശരിയായ സ്ക്രൂ വേഗത, പ്രവർത്തനരഹിതമായ സമയത്ത് ബാരൽ സീൽ ചെയ്യുക. |

| ശബ്ദം അല്ലെങ്കിൽ വൈബ്രേഷൻ | ഉച്ചത്തിലുള്ള ശബ്ദങ്ങൾ, വൈബ്രേഷൻ, ഘർഷണം | അലൈൻമെന്റ്, ബെയറിംഗുകൾ പരിശോധിക്കുക, വൈബ്രേഷൻ ഡാമ്പിംഗ് ഉപയോഗിക്കുക, ഘടകങ്ങൾ ഒറ്റപ്പെടുത്തുക. |

| നിറം കലർത്തൽ/മലിനീകരണം | വർണ്ണ വരകൾ, പൊരുത്തമില്ലാത്ത ഷേഡുകൾ, മലിനീകരണം | ഷട്ട്ഡൗൺ സമയത്ത് പർജിംഗ് സംയുക്തങ്ങൾ ഉപയോഗിക്കുക, പതിവായി വൃത്തിയാക്കുക, സ്ക്രൂ ഡിസൈൻ ഒപ്റ്റിമൈസ് ചെയ്യുക, സീൽ മെഷീനുകൾ ഉപയോഗിക്കുക. |

ചില പ്രധാന ഘട്ടങ്ങൾ പാലിച്ചുകൊണ്ട് ഓപ്പറേറ്റർമാർക്ക് നിരവധി പ്രശ്നങ്ങൾ പരിഹരിക്കാൻ കഴിയും:

- സ്ക്രൂ കോൺഫിഗറേഷനും ബാരൽ താപനില മേഖലകളും ഒപ്റ്റിമൈസ് ചെയ്യുക.

- താപനിലയും സ്ക്രൂ വേഗതയും നിരീക്ഷിച്ച് ക്രമീകരിക്കുക.

- ഫീഡറുകൾ കാലിബ്രേറ്റ് ചെയ്ത് മെറ്റീരിയൽ ബ്രിഡ്ജിംഗ് തടയുക.

- സ്ക്രൂകളും ബാരലുകളും തേയ്മാനം സംഭവിച്ചിട്ടുണ്ടോ എന്ന് പരിശോധിക്കുക, പ്രത്യേകിച്ച് ഉയർന്ന സമ്മർദ്ദമുള്ള സ്ഥലങ്ങളിൽ.

- അറ്റകുറ്റപ്പണികൾ ആസൂത്രണം ചെയ്യുന്നതിനും പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുന്നതിനും പ്രവചനാത്മക അറ്റകുറ്റപ്പണികൾ ഉപയോഗിക്കുക.

- ഒരു സ്പെയർ സ്ക്രൂ സൂക്ഷിക്കുകകൂടാതെ കുറച്ച് തവണ മാത്രം പുതുക്കിപ്പണിയുകയും ചെയ്യുന്നു.

- ട്രെയിൻ ഓപ്പറേറ്റർമാർ മുന്നറിയിപ്പ് അടയാളങ്ങൾ നേരത്തെ കണ്ടെത്തണം.

കുറിപ്പ്:പതിവായി വൃത്തിയാക്കൽ, ശരിയായ ലൂബ്രിക്കേഷൻ, ശ്രദ്ധാപൂർവ്വമായ നിരീക്ഷണംപ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ സുഗമമായി പ്രവർത്തിപ്പിക്കാനും അതിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കാനും സഹായിക്കുന്നു.

പ്ലാസ്റ്റിക് ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലിന്റെ ഘടന ഒപ്റ്റിമൈസ് ചെയ്യുന്നത് ഉരുകൽ ഗുണനിലവാരവും ഉപകരണ ആയുസ്സും വർദ്ധിപ്പിക്കുന്നു. നിർമ്മാതാക്കൾ തിരഞ്ഞെടുക്കുമ്പോൾവലത് ബാരൽ തരം, സ്ക്രൂ ജ്യാമിതി, മെറ്റീരിയലുകൾ, അവ സുഗമമായ ഒഴുക്ക്, മികച്ച മിശ്രിതം, കുറവ് വൈകല്യങ്ങൾ എന്നിവ കാണുന്നു. വൃത്തിയാക്കലും പരിശോധനകളും ഉൾപ്പെടെയുള്ള പതിവ് അറ്റകുറ്റപ്പണികൾ മെഷീനുകൾ കാര്യക്ഷമമായി പ്രവർത്തിപ്പിക്കുകയും ചെലവ് കുറയ്ക്കുകയും ചെയ്യുന്നു.

പതിവുചോദ്യങ്ങൾ

ഒരു ബൈമെറ്റാലിക് സ്ക്രൂ ബാരലിന്റെ പ്രധാന ഗുണം എന്താണ്?

ബൈമെറ്റാലിക് ബാരലുകൾ കട്ടിയുള്ള പ്ലാസ്റ്റിക്കുകളിൽ നിന്നുള്ള തേയ്മാനത്തെ പ്രതിരോധിക്കും. അവ കൂടുതൽ കാലം നിലനിൽക്കുകയും അറ്റകുറ്റപ്പണികൾക്കുള്ള സമയം കുറയ്ക്കുകയും ചെയ്യുന്നു.

ഓപ്പറേറ്റർമാർ എത്ര തവണ സ്ക്രൂ ബാരൽ പരിശോധിക്കണം?

ഓപ്പറേറ്റർമാർ എല്ലാ മാസവും സ്ക്രൂ ബാരൽ പരിശോധിക്കണം. പതിവ് പരിശോധനകൾ യന്ത്രങ്ങളുടെ തേയ്മാനം നേരത്തെ കണ്ടെത്താനും യന്ത്രങ്ങൾ സുഗമമായി പ്രവർത്തിക്കാനും സഹായിക്കുന്നു.

ഒരു സ്ക്രൂ ബാരലിന് പലതരം പ്ലാസ്റ്റിക്കുകളുമായി പ്രവർത്തിക്കാൻ കഴിയുമോ?

| ബാരൽ തരം | പൊരുത്തപ്പെടുത്തൽ |

|---|---|

| പൊതു ഉദ്ദേശ്യം | നല്ലത് |

| തടസ്സം | മികച്ചത് |

| മിക്സിംഗ് | വളരെ നല്ലത് |

നന്നായി രൂപകൽപ്പന ചെയ്ത ഒരു ബാരലിന് നിരവധി പ്ലാസ്റ്റിക്കുകൾ കൈകാര്യം ചെയ്യാൻ കഴിയും, എന്നാൽ ചില വസ്തുക്കൾക്ക് പ്രത്യേക സവിശേഷതകൾ ആവശ്യമാണ്.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-25-2025