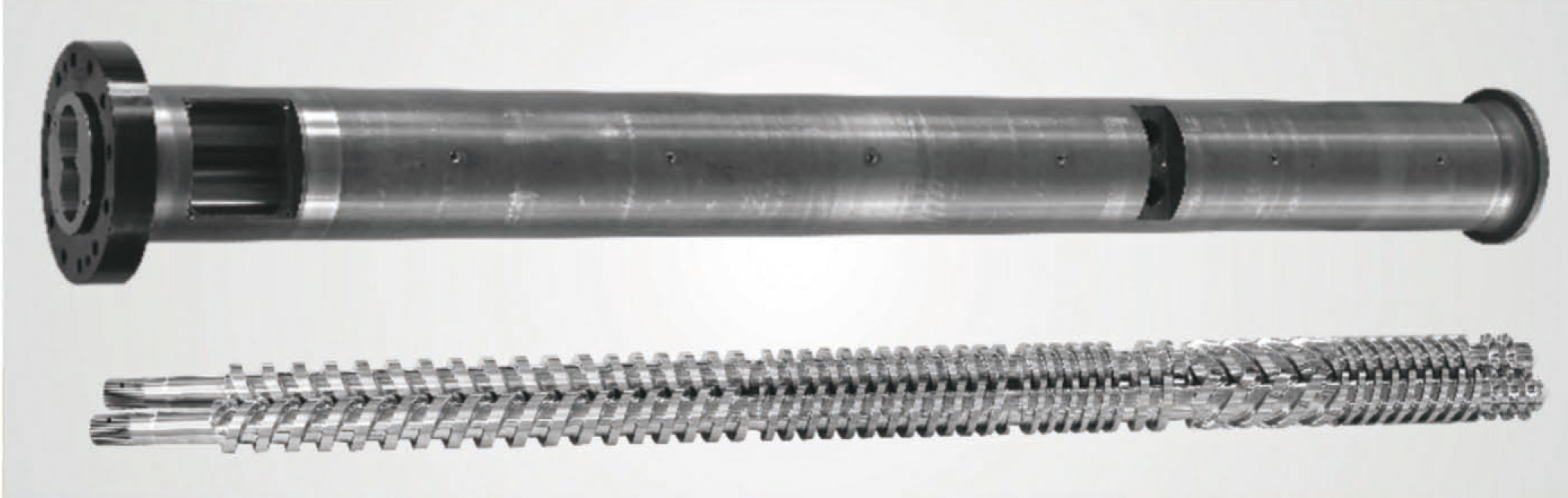

പിവിസി പൈപ്പിനും പ്രൊഫൈലിനുമുള്ള പാരലൽ ട്വിൻ സ്ക്രൂ ബാരൽ

1. കാഠിന്യം, ടെമ്പറിംഗ് എന്നിവയ്ക്ക് ശേഷമുള്ള കാഠിന്യം: HB280-320.

2.നൈട്രൈഡ് കാഠിന്യം: HV920-1000.

3. നൈട്രൈഡ് കേസ് ഡെപ്ത്: 0.50-0.80 മിമി.

4. നൈട്രൈഡ് ബ്രിറ്റൽനെസ്: ഗ്രേഡ് 2 നേക്കാൾ കുറവ്.

5. ഉപരിതല പരുക്കൻത: Ra 0.4.

6. സ്ക്രൂവിന്റെ നേരായത: 0.015 മി.മീ.

7. നൈട്രൈഡിംഗിനു ശേഷമുള്ള ഉപരിതല ക്രോമിയം-പ്ലേറ്റിംഗിന്റെ കാഠിന്യം: ≥900HV.

8.ക്രോമിയം-പ്ലേറ്റിംഗ് ആഴം: 0.025~0.10 മി.മീ.

9.അലോയ് കാഠിന്യം: HRC50-65.

10.അലോയ് ഡെപ്ത്: 0.8~2.0 മി.മീ.

പിവിസി പൈപ്പുകളുടെയും പ്രൊഫൈലുകളുടെയും നിർമ്മാണത്തിൽ ഫ്ലാറ്റ് ട്വിൻ സ്ക്രൂ ബാരലുകൾ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. ഈ രണ്ട് മേഖലകളിലെയും അതിന്റെ പ്രയോഗങ്ങൾ ചുവടെ പട്ടികപ്പെടുത്തിയിരിക്കുന്നു: വസ്തുക്കളുടെ പ്ലാസ്റ്റിസേഷനും മിശ്രിതവും: സ്ക്രൂ ബാരൽ പൂർണ്ണമായും ഉരുകി പിവിസി റെസിനും മറ്റ് അഡിറ്റീവുകളും കറങ്ങുന്ന സ്ക്രൂവിലൂടെയും ചൂടാക്കൽ പ്രദേശത്തിലൂടെയും കലർത്തുന്നു. ഇത് പിവിസി മെറ്റീരിയലിനെ മൃദുവാക്കുകയും പ്രോസസ്സ് ചെയ്യാനും രൂപപ്പെടുത്താനും എളുപ്പമാക്കുകയും ചെയ്യുന്നു. എക്സ്ട്രൂഷൻ മോൾഡിംഗ്: സ്ക്രൂ ബാരലിന്റെ പ്രവർത്തനത്തിൽ, ഉരുകിയ പിവിസി മെറ്റീരിയൽ ഡൈയിലൂടെ പുറത്തെടുത്ത് ഒരു ട്യൂബുലാർ അല്ലെങ്കിൽ പ്രൊഫൈൽ ആകൃതിയിലുള്ള ഉൽപ്പന്നം ഉണ്ടാക്കുന്നു.

സ്ക്രൂ ബാരലിന്റെ രൂപകൽപ്പനയും ക്രമീകരണവും വ്യത്യസ്ത ആകൃതിയിലും വലുപ്പത്തിലുമുള്ള പൈപ്പുകളുടെയും പ്രൊഫൈലുകളുടെയും ഉത്പാദനം സാധ്യമാക്കുന്നു. തണുപ്പിക്കലും ദൃഢീകരണവും: എക്സ്ട്രൂഷനുശേഷം, പൈപ്പ് അല്ലെങ്കിൽ പ്രൊഫൈൽ ഒരു കൂളിംഗ് സിസ്റ്റത്തിലൂടെ ദ്രുത തണുപ്പിക്കലിന് വിധേയമായി മെറ്റീരിയൽ ദൃഢമാക്കുകയും അതിന്റെ ആകൃതി നിലനിർത്തുകയും ചെയ്യുന്നു. കട്ടിംഗും ട്രിമ്മിംഗും: എക്സ്ട്രൂഡ് പൈപ്പുകളുടെയും പ്രൊഫൈലുകളുടെയും വലുപ്പം ക്രമീകരിക്കുന്നതിനും പ്രക്രിയ പൂർത്തിയാക്കുന്നതിനും കട്ടിംഗ് മെഷീനുകൾ, ട്രിമ്മിംഗ് മെഷീനുകൾ പോലുള്ള ഉപകരണങ്ങൾ ഉപയോഗിക്കുക. ചുരുക്കത്തിൽ, പിവിസി പൈപ്പുകളുടെയും പ്രൊഫൈലുകളുടെയും ഉൽപാദന പ്രക്രിയയിൽ ഫ്ലാറ്റ് ട്വിൻ-സ്ക്രൂ ബാരൽ ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു, പ്ലാസ്റ്റിസേഷൻ, മിക്സിംഗ്, എക്സ്ട്രൂഷൻ മോൾഡിംഗ്, തുടർന്നുള്ള മെറ്റീരിയലുകളുടെ പ്രോസസ്സിംഗ് എന്നിവ മനസ്സിലാക്കുന്നു, അന്തിമ ഉൽപ്പന്നത്തിന്റെ ഗുണനിലവാരവും പ്രകടനവും ഉറപ്പാക്കുന്നു.