കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലിന് ഒരു ടേപ്പർഡ് ഡിസൈൻ ഉണ്ട്, അത് മെറ്റീരിയൽ മിക്സിംഗും ട്രാൻസ്മിഷൻ കാര്യക്ഷമതയും വർദ്ധിപ്പിക്കുന്നു. പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷനിൽ,കോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ എക്സ്ട്രൂഡർ പിവിസിപിവിസി വസ്തുക്കളുടെ ഒപ്റ്റിമൽ ഉരുക്കലും സംസ്കരണവും സിസ്റ്റം ഉറപ്പാക്കുന്നു. പ്രമുഖ നിർമ്മാതാക്കൾ, ഉൾപ്പെടെകോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ എക്സ്ട്രൂഡർ ബാരൽസ് ഫാക്ടറി, നൂതന മോഡലിംഗ് സാങ്കേതിക വിദ്യകളും കൃത്യതയും ഉപയോഗിക്കുകകോണാകൃതിയിലുള്ള ഇരട്ട സ്ക്രൂ ബാരലും സ്ക്രൂവുംപ്രകടനം പരമാവധിയാക്കുന്നതിനുള്ള പാരാമീറ്ററുകൾ.

| മാർക്കറ്റ് വലിപ്പം 2024 | 2033-ൽ പ്രതീക്ഷിക്കുന്നു | സിഎജിആർ (2025-2033) |

|---|---|---|

| 1.2 ബില്യൺ യുഎസ് ഡോളർ | 2.5 ബില്യൺ യുഎസ് ഡോളർ | 8.9% |

സ്ഥിരവും ഉയർന്ന നിലവാരമുള്ളതുമായ എക്സ്ട്രൂഷൻ ഫലങ്ങൾ നേടുന്നതിന് എഞ്ചിനീയർമാർ ശരിയായ ടേപ്പർഡ് ട്വിൻ സ്ക്രൂ ബാരലിനെയും സ്ക്രൂവിനെയും ആശ്രയിക്കുന്നു.

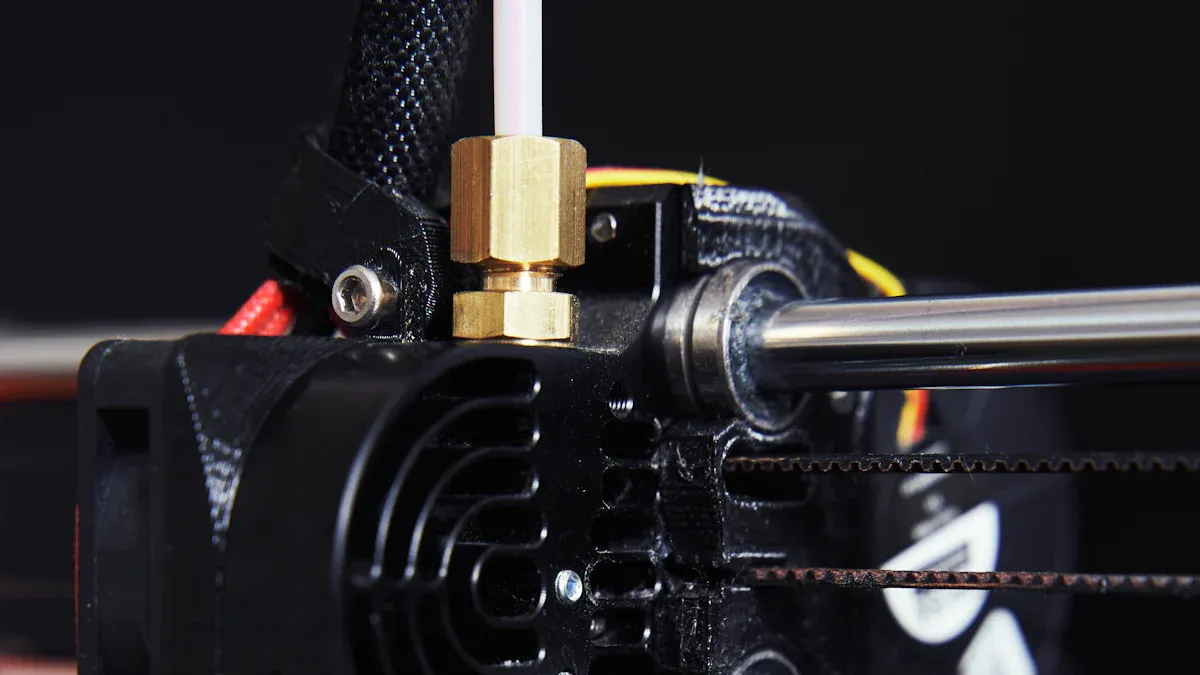

കോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ ബാരൽ ഘടകങ്ങളും രൂപകൽപ്പനയും

ഘടനയും കോണാകൃതിയിലുള്ള ജ്യാമിതിയും

a യുടെ ഘടനകോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ ബാരൽഅതുല്യമായ ടേപ്പേർഡ് ജ്യാമിതി കാരണം ഇത് വേറിട്ടുനിൽക്കുന്നു. ഫീഡ് സോണിൽ നിന്ന് ഡിസ്ചാർജ് സോണിലേക്ക് സ്ക്രൂ വ്യാസം ക്രമേണ കുറയുന്നത് ഈ രൂപകൽപ്പനയുടെ സവിശേഷതയാണ്. ടേപ്പറിംഗ് ഒരു ചലനാത്മകവും ഏകീകൃതവുമായ ഷിയർ ഫോഴ്സ് ഡിസ്ട്രിബ്യൂഷൻ സൃഷ്ടിക്കുന്നു. ഇത് മിക്സിംഗ് മെച്ചപ്പെടുത്താൻ സഹായിക്കുകയും വസ്തുക്കൾ തുല്യമായി കൂടിച്ചേരുന്നുവെന്ന് ഉറപ്പാക്കുകയും ചെയ്യുന്നു. വസ്തുക്കൾ മുന്നോട്ട് നീങ്ങുമ്പോൾ ജ്യാമിതി ബാരലിനുള്ളിലെ വോളിയം കുറയ്ക്കുകയും ചെയ്യുന്നു. ഈ മാറ്റം മെറ്റീരിയൽ കൈമാറ്റം ഒപ്റ്റിമൈസ് ചെയ്യുകയും തടസ്സങ്ങളുടെ സാധ്യത കുറയ്ക്കുകയും ചെയ്യുന്നു.

ടേപ്പർ ചെയ്ത ഡിസൈൻ പ്രതിരോധവും വൈദ്യുതി ഉപഭോഗവും കുറയ്ക്കുന്നു, ഇത് ഊർജ്ജ കാര്യക്ഷമത വർദ്ധിപ്പിക്കുന്നു. ഇത് താപ വിതരണത്തെ തുല്യമായി പ്രോത്സാഹിപ്പിക്കുകയും ചെയ്യുന്നു. ഇത് ഹോട്ട്സ്പോട്ടുകളെ തടയുകയും താപ മാനേജ്മെന്റ് മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. മിക്സിംഗ് കാര്യക്ഷമത വർദ്ധിപ്പിക്കുന്ന സങ്കീർണ്ണമായ ഫ്ലോ പാറ്റേണുകളെ ജ്യാമിതി പ്രേരിപ്പിക്കുന്നു. തൽഫലമായി, പ്രക്രിയയ്ക്ക് അമിതമായ ഷിയർ അല്ലെങ്കിൽ അധിക ഊർജ്ജ ഇൻപുട്ട് ആവശ്യമില്ല. വ്യാസത്തിൽ നിയന്ത്രിത കുറവ് ബാരലിൽ വസ്തുക്കൾ എത്രനേരം നിലനിൽക്കുമെന്നതിൽ കൃത്യമായ നിയന്ത്രണം അനുവദിക്കുന്നു. ഇത് കാര്യക്ഷമമായ പ്രോസസ്സിംഗിനും മികച്ച മെറ്റീരിയൽ ഗുണങ്ങൾക്കും കാരണമാകുന്നു.

മറ്റ് പ്രധാന ഡിസൈൻ സവിശേഷതകളിൽ ഇവ ഉൾപ്പെടുന്നു:

- നീളം-വ്യാസം അനുപാതം വർദ്ധിപ്പിച്ചു, ഇത് പ്രോസസ്സിംഗ് പാത വിപുലീകരിക്കുകയും മെറ്റീരിയൽ പരിവർത്തനത്തിന് കൂടുതൽ സമയം അനുവദിക്കുകയും ചെയ്യുന്നു.

- കൃത്യമായ താപ മാനേജ്മെന്റിനായി ഒന്നിലധികം താപനില മേഖലകൾ, ഓരോന്നും സ്വതന്ത്രമായി നിയന്ത്രിക്കപ്പെടുന്നു.

- ഷിയർ സ്ട്രെസ് കുറയ്ക്കുന്നു, ഇത് താപ സെൻസിറ്റീവ് വസ്തുക്കളെ സംരക്ഷിക്കുകയും പ്രക്രിയ പ്രവചനാത്മകത മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

- പൊരുത്തപ്പെടുത്താവുന്ന ടേപ്പർഡ് രൂപകൽപ്പനയ്ക്ക് നന്ദി, വ്യത്യസ്ത വസ്തുക്കൾ പ്രോസസ്സ് ചെയ്യുന്നതിൽ വൈവിധ്യം.

ഉപയോഗിച്ച പ്രധാന വസ്തുക്കൾ

നിർമ്മാതാക്കൾ വസ്തുക്കൾ തിരഞ്ഞെടുക്കുന്നുകോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ ബാരൽ ഘടകങ്ങൾഈട്, പ്രകടനം എന്നിവയെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്. ബാരലിലും സ്ക്രൂകളിലും പലപ്പോഴും ഉയർന്ന ശക്തിയുള്ള അലോയ് സ്റ്റീലുകൾ ഉപയോഗിക്കുന്നു. ഈ വസ്തുക്കൾ തേയ്മാനത്തെയും നാശത്തെയും പ്രതിരോധിക്കുന്നു, ഇത് ദീർഘകാല പ്രവർത്തനത്തിന് പ്രധാനമാണ്. ചില ബാരലുകൾക്ക് പ്രത്യേക ഉപരിതല ചികിത്സകളോ കോട്ടിംഗുകളോ ലഭിക്കുന്നു. ഈ ചികിത്സകൾ ഉരച്ചിലിനും രാസ ആക്രമണത്തിനുമുള്ള പ്രതിരോധം കൂടുതൽ വർദ്ധിപ്പിക്കുന്നു.

സാധാരണ വസ്തുക്കളിൽ ഇവ ഉൾപ്പെടുന്നു:

- മികച്ച ഉപരിതല കാഠിന്യം നൽകുന്ന നൈട്രൈഡ് സ്റ്റീൽ.

- ഉയർന്ന തോതിലുള്ള വസ്ത്രധാരണ സാഹചര്യങ്ങളിൽ അധിക സംരക്ഷണം നൽകുന്ന ബൈമെറ്റാലിക് അലോയ്കൾ.

- ആക്രമണാത്മകമോ പ്രതിപ്രവർത്തനപരമോ ആയ സംയുക്തങ്ങൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ നാശത്തെ പ്രതിരോധിക്കുന്ന സ്റ്റെയിൻലെസ് സ്റ്റീൽ.

മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുന്നത് പ്രോസസ്സ് ചെയ്യുന്ന പോളിമറിന്റെയോ സംയുക്തത്തിന്റെയോ തരത്തെ ആശ്രയിച്ചിരിക്കുന്നു. ഉദാഹരണത്തിന്, പിവിസി എക്സ്ട്രൂഷനുപയോഗിക്കുന്ന ബാരലുകൾക്ക് പലപ്പോഴും ക്ലോറിൻ അധിഷ്ഠിത സംയുക്തങ്ങളുടെ നാശകരമായ സ്വഭാവത്തെ ചെറുക്കാൻ കഴിയുന്ന വസ്തുക്കൾ ആവശ്യമാണ്. ഈ ശ്രദ്ധാപൂർവ്വമായ തിരഞ്ഞെടുപ്പ് കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ ഉയർന്ന പ്രകടനവും നീണ്ട സേവന ജീവിതവും നിലനിർത്തുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

സ്ക്രൂ തരങ്ങളും അവയുടെ റോളുകളും

കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലിന്റെ ഒരു നിർണായക ഭാഗമാണ് സ്ക്രൂ. എക്സ്ട്രൂഷൻ പ്രക്രിയയിൽ വ്യത്യസ്ത സ്ക്രൂ ഘടകങ്ങൾ നിർദ്ദിഷ്ട പ്രവർത്തനങ്ങൾ ചെയ്യുന്നു. മിക്സിംഗ്, ഉരുക്കൽ, കൈമാറ്റം എന്നിവ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനാണ് എഞ്ചിനീയർമാർ ഈ ഘടകങ്ങൾ രൂപകൽപ്പന ചെയ്യുന്നത്.

| സ്ക്രൂ എലമെന്റ് തരം | അളക്കുന്ന അളവ് പാരാമീറ്റർ | മിശ്രണത്തിലെ പങ്ക് / പ്രക്രിയയിലെ പ്രഭാവം |

|---|---|---|

| സിംഗിൾ ലീഡ് ഘടകങ്ങൾ | താമസ സമയ വിതരണം | അച്ചുതണ്ട് മിശ്രിതത്തിന്റെയും പ്രവാഹത്തിന്റെയും സ്വഭാവസവിശേഷതകളെ സ്വാധീനിക്കുക |

| മിക്സിംഗ് പാഡിൽസ് | വിസ്കോസ് ഡിസ്സിപേഷൻ, ആർടിഡി | ഷിയർ, എലോംഗേഷണൽ ബലങ്ങൾ വർദ്ധിപ്പിച്ചുകൊണ്ട് ഡിസ്പേഴ്സീവ്, ഡിസ്ട്രിബ്യൂട്ടീവ് മിശ്രണം മെച്ചപ്പെടുത്തുക. |

| വിപരീത പിച്ച് ഘടകങ്ങൾ | വക്ര വ്യാപനം, സ്തംഭനാവസ്ഥ | സ്തംഭനാവസ്ഥ കുറയ്ക്കുന്നതിനും വിതരണ മിശ്രണം മെച്ചപ്പെടുത്തുന്നതിനും ഒഴുക്ക് പാറ്റേണുകൾ പരിഷ്കരിക്കുക. |

സിംഗിൾ ലെഡ് ഘടകങ്ങൾ ബാരലിൽ വസ്തുക്കൾ എത്രനേരം നിൽക്കണമെന്ന് നിയന്ത്രിക്കുകയും അവയെ മുന്നോട്ട് നീക്കാൻ സഹായിക്കുകയും ചെയ്യുന്നു. മിക്സിംഗ് പാഡിൽസ് ഷിയർ, സ്ട്രെച്ചിംഗ് ഫോഴ്സുകൾ വർദ്ധിപ്പിക്കുന്നു, ഇത് മെറ്റീരിയലുകളെ കൂടുതൽ നന്നായി വിഘടിപ്പിക്കുകയും മിശ്രിതമാക്കുകയും ചെയ്യുന്നു. റിവേഴ്സ്ഡ് പിച്ച് ഘടകങ്ങൾ ഒഴുക്കിന്റെ ദിശ മാറ്റുന്നു. ഇത് മെറ്റീരിയൽ സ്തംഭനാവസ്ഥയിലാകാൻ സാധ്യതയുള്ള ഭാഗങ്ങൾ കുറയ്ക്കുകയും മൊത്തത്തിലുള്ള മിശ്രണം മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

വ്യത്യസ്ത മെറ്റീരിയലുകളുടെയും പ്രക്രിയകളുടെയും ആവശ്യങ്ങൾക്കനുസരിച്ച് എഞ്ചിനീയർമാർക്ക് ഈ സ്ക്രൂ ഘടകങ്ങളുടെ കോൺഫിഗറേഷൻ ക്രമീകരിക്കാൻ കഴിയും. ഈ വഴക്കം കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലിനെ വിവിധ എക്സ്ട്രൂഷൻ ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമാക്കുന്നു.

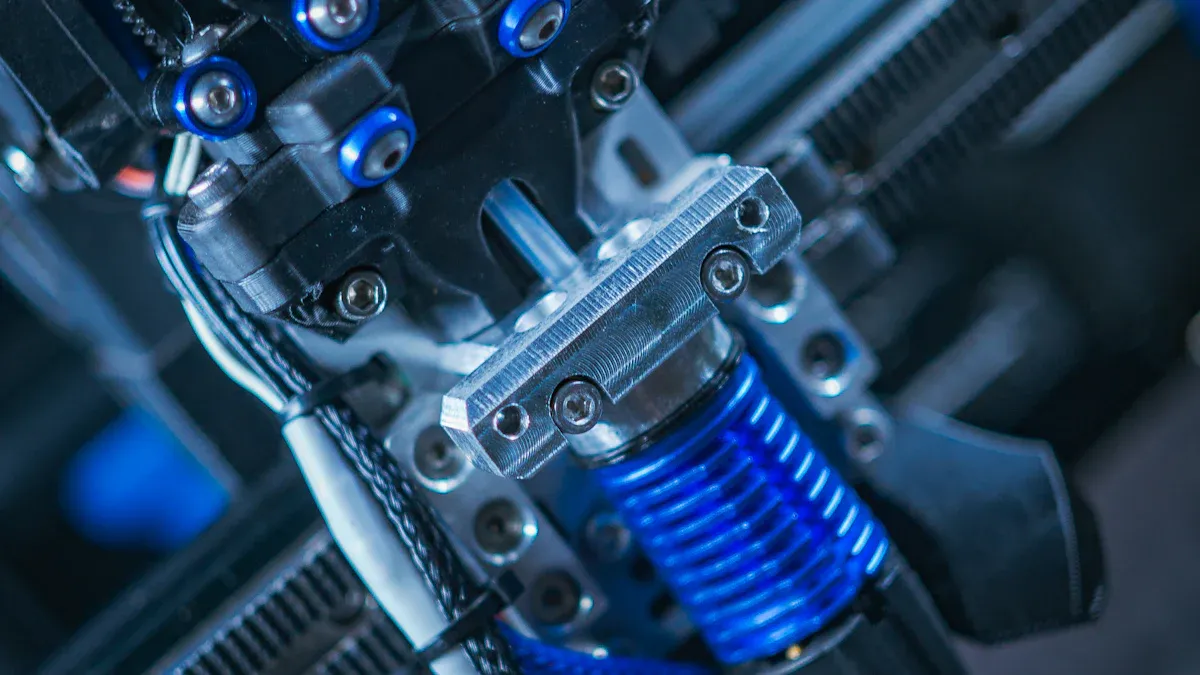

പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷനിൽ കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ എങ്ങനെ പ്രവർത്തിക്കുന്നു

പ്രവർത്തന തത്വങ്ങൾ

വഴക്കത്തിലും കാര്യക്ഷമതയിലും ശ്രദ്ധ കേന്ദ്രീകരിച്ചാണ് ഒരു കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ പ്രവർത്തിക്കുന്നത്. വൈവിധ്യമാർന്ന പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷൻ ആവശ്യകതകൾ കൈകാര്യം ചെയ്യുന്നതിനാണ് എഞ്ചിനീയർമാർ ഈ സംവിധാനങ്ങൾ രൂപകൽപ്പന ചെയ്യുന്നത്. കോണിക്കൽ ജ്യാമിതി ഉയർന്ന ടോർക്ക് ഉത്പാദിപ്പിക്കുന്നതിനൊപ്പം മൃദുവായ പ്ലാസ്റ്റിസേഷൻ നിലനിർത്തുന്നു. ചൂടിനും കത്രികയ്ക്കും സംവേദനക്ഷമതയുള്ള വസ്തുക്കൾ പ്രോസസ്സ് ചെയ്യുന്നതിന് ഈ സവിശേഷത അത്യാവശ്യമാണ്. സ്ക്രൂകൾക്ക് ഉയർന്ന ഉപരിതല വിസ്തീർണ്ണവും കുറഞ്ഞ കത്രിക പ്രൊഫൈലും ഉണ്ട്, ഇത് എക്സ്ട്രൂഷൻ സമയത്ത് കാര്യക്ഷമമായ താപ കൈമാറ്റം അനുവദിക്കുന്നു.

നിർമ്മാതാക്കൾ പലപ്പോഴും നൈട്രൈഡ് അല്ലെങ്കിൽ ടങ്സ്റ്റൺ പോലുള്ള പ്രൊപ്രൈറ്ററി കോട്ടിംഗുകൾ സ്ക്രൂകളിലും ബാരലുകളിലും പ്രയോഗിക്കാറുണ്ട്. ഈ കോട്ടിംഗുകൾ വസ്ത്രധാരണ പ്രതിരോധം വർദ്ധിപ്പിക്കുകയും താപ കൈമാറ്റം മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. മോഡുലാർ ഡിസൈനും ഇഷ്ടാനുസൃതമാക്കാവുന്ന സ്ക്രൂ കോൺഫിഗറേഷനുകളും വ്യത്യസ്ത ആപ്ലിക്കേഷനുകൾക്കായി എക്സ്ട്രൂഷൻ പ്രക്രിയ ഒപ്റ്റിമൈസ് ചെയ്യാൻ സഹായിക്കുന്നു. ഉയർന്ന നിലവാരമുള്ള DIN സ്റ്റീൽ അടിസ്ഥാന മെറ്റീരിയൽ രൂപപ്പെടുത്തുന്നു, ആവശ്യാനുസരണം ഉപയോഗിക്കുന്നതിന് ക്രോം പ്ലേറ്റിംഗ് അല്ലെങ്കിൽ കാർബൈഡ് എൻക്യാപ്സുലേഷൻ ഓപ്ഷനുകൾ ഉണ്ട്.

എക്സ്ട്രൂഷൻ സമയത്ത് ഓപ്പറേറ്റർമാർ നിരവധി പാരാമീറ്ററുകൾ നിരീക്ഷിക്കുന്നു:

- താപനില

- ഉരുകൽ മർദ്ദം

- ടോർക്ക്

- സ്ക്രൂ വേഗത

- ഫീഡ് നിരക്ക്

ഈ അളവുകൾ ബാരലിനുള്ളിൽ മെറ്റീരിയൽ എങ്ങനെ പ്രവർത്തിക്കുന്നുവെന്ന് പ്രതിഫലിപ്പിക്കുകയും സിസ്റ്റത്തിന്റെ പ്രവർത്തന ഫലപ്രാപ്തി സ്ഥിരീകരിക്കുകയും ചെയ്യുന്നു.

ഉരുക്കൽ, മിശ്രണം, കൈമാറ്റം ചെയ്യൽ പ്രക്രിയ

ഉരുക്കൽ, മിശ്രണം, കൈമാറ്റം എന്നീ സംവിധാനങ്ങൾ പ്രോസസ് പാരാമീറ്ററുകളുടെയും സ്ക്രൂ രൂപകൽപ്പനയുടെയും കൃത്യമായ നിയന്ത്രണത്തെ ആശ്രയിച്ചിരിക്കുന്നു. ഓരോ പാരാമീറ്ററും അല്ലെങ്കിൽ ഡിസൈൻ ഘടകവും ഈ സംവിധാനങ്ങളെ എങ്ങനെ സാധൂകരിക്കുന്നുവെന്ന് ഇനിപ്പറയുന്ന പട്ടിക കാണിക്കുന്നു:

| പ്രോസസ് പാരാമീറ്റർ / ഡിസൈൻ ഘടകം | മെക്കാനിസത്തെ സാധൂകരിക്കുന്നതിൽ പങ്ക് |

|---|---|

| സ്ക്രൂ വേഗത (rpm) | ഷിയർ നിരക്ക് നിയന്ത്രിക്കുന്നു, ഉരുകൽ, മിക്സിംഗ് തീവ്രത എന്നിവയെ സ്വാധീനിക്കുന്നു. |

| ഫീഡ് നിരക്ക് | താമസ സമയത്തെയും ഉരുകൽ കാര്യക്ഷമതയെയും ബാധിക്കുന്നു |

| ടോർക്ക് | ഉരുകുന്നതിനും കൈമാറ്റം ചെയ്യുന്നതിനുമുള്ള മെക്കാനിക്കൽ ലോഡും ഊർജ്ജ ഇൻപുട്ടും സൂചിപ്പിക്കുന്നു. |

| മർദ്ദം | മെറ്റീരിയൽ ഫ്ലോ പ്രതിരോധവും കൈമാറ്റ കാര്യക്ഷമതയും പ്രതിഫലിപ്പിക്കുന്നു |

| താപനില | ഉരുകൽ അവസ്ഥയും താപ അവസ്ഥകളും നിരീക്ഷിക്കുന്നു |

| താമസ സമയ വിതരണം (ആർടിഡി) | മിശ്രണത്തിന്റെ ഏകീകൃതതയും കത്രികയിലേക്കും ചൂടിലേക്കും ഉള്ള എക്സ്പോഷർ സമയവും സാധൂകരിക്കുന്നു. |

| സ്ക്രൂ ജ്യാമിതി | കൈമാറ്റം ചെയ്യുന്ന വേഗത, ഷിയർ തീവ്രത, മിക്സിംഗ് തരം എന്നിവ നിർണ്ണയിക്കുന്നു. |

| ഘടകങ്ങൾ മിക്സ് ചെയ്യുന്നു | ഡിസ്ട്രിബ്യൂട്ടീവ്, ഡിസ്പേഴ്സീവ് മിക്സിംഗ് സുഗമമാക്കുക, ഉരുകൽ ഏകതയെ ബാധിക്കുന്നു. |

ഏകീകൃത ഉരുകൽ, സമഗ്രമായ മിശ്രിതം, കാര്യക്ഷമമായ മെറ്റീരിയൽ ഗതാഗതം എന്നിവ നേടുന്നതിന് ഓപ്പറേറ്റർമാർ ഈ പാരാമീറ്ററുകൾ ക്രമീകരിക്കുന്നു. കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലിന്റെ രൂപകൽപ്പന പ്രക്രിയയുടെ ഓരോ ഘട്ടവും ഉയർന്ന നിലവാരമുള്ള എക്സ്ട്രൂഷൻ ഫലങ്ങളെ പിന്തുണയ്ക്കുന്നുവെന്ന് ഉറപ്പാക്കുന്നു.

കോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ ബാരൽ vs. മറ്റ് തരങ്ങൾ

കോണിക്കൽ vs. പാരലൽ ട്വിൻ സ്ക്രൂ ബാരലുകൾ

പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷനിൽ കോണാകൃതിയിലുള്ളതും സമാന്തരവുമായ ഇരട്ട സ്ക്രൂ ബാരലുകൾ സമാനമായ പങ്ക് വഹിക്കുന്നു, പക്ഷേ അവയുടെ രൂപകൽപ്പന വ്യത്യസ്ത പ്രോസസ്സിംഗ് ഗുണങ്ങൾ സൃഷ്ടിക്കുന്നു. കോണാകൃതിയിലുള്ള രൂപകൽപ്പനയിൽ ടാപ്പർഡ് സ്ക്രൂകൾ ഉപയോഗിക്കുന്നു, ഇത് മെറ്റീരിയൽ മുന്നോട്ട് നീങ്ങുമ്പോൾ ചെറിയ വിടവ് സൃഷ്ടിക്കുന്നു. ഈ സവിശേഷത മെറ്റീരിയൽ കംപ്രഷൻ വർദ്ധിപ്പിക്കുകയും ഡീഗ്യാസിംഗ് മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. ഇത് ഉയർന്ന ടോർക്ക് ട്രാൻസ്മിഷനും അനുവദിക്കുന്നു, ഇത് കുറഞ്ഞ ബൾക്ക് സാന്ദ്രതയുള്ള വസ്തുക്കൾക്കോ വാതകം കുടുക്കുന്ന വസ്തുക്കൾക്കോ അനുയോജ്യമാക്കുന്നു. മറുവശത്ത്, പാരലൽ ട്വിൻ സ്ക്രൂ ബാരലുകൾ സ്ഥിരമായ വ്യാസമുള്ള സ്ക്രൂകൾ ഉപയോഗിക്കുന്നു. ഈ സംവിധാനങ്ങൾ മിക്സിംഗിലും കോമ്പൗണ്ടിംഗിലും മികവ് പുലർത്തുന്നു, പ്രത്യേകിച്ച് സ്ക്രൂകൾ ഒരേ ദിശയിൽ കറങ്ങുമ്പോൾ. സമാന്തര രൂപകൽപ്പനകൾ സ്വയം വൃത്തിയാക്കലും ഏകീകൃത വ്യാപ്തിയും പ്രോത്സാഹിപ്പിക്കുന്നു. കോണാകൃതിയിലുള്ള ഇരട്ട സ്ക്രൂ ബാരലുകൾ ഇൻടേക്ക് വോളിയവും മർദ്ദം ഉൽപാദനവും മെച്ചപ്പെടുത്തുന്നുവെന്ന് ഗണിത മാതൃകകൾ കാണിക്കുന്നു, ഇത് സമാന്തര ഡിസൈനുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ മികച്ച എക്സ്ട്രൂഷൻ കാര്യക്ഷമതയിലേക്ക് നയിക്കുന്നു.

- കോണാകൃതിയിലുള്ള ബാരലുകൾ: കംപ്രഷൻ, ഡീഗ്യാസിംഗ്, ടോർക്ക് എന്നിവയ്ക്ക് നല്ലത്.

- സമാന്തര ബാരലുകൾ: മിക്സിംഗ്, കോമ്പൗണ്ടിംഗ്, സ്വയം വൃത്തിയാക്കൽ എന്നിവയ്ക്ക് നല്ലത്.

കോണാകൃതിയിലുള്ള രൂപകൽപ്പനയുടെ അതുല്യമായ നേട്ടങ്ങൾ

കോണാകൃതിയിലുള്ള രൂപകൽപ്പന നിരവധി സവിശേഷ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു. ഇത് ഉൽപാദനവും ഉൽപാദനക്ഷമതയും വർദ്ധിപ്പിക്കുന്നു, പ്രത്യേകിച്ച് പിവിസി പൈപ്പ് നിർമ്മാണത്തിൽ. സ്ക്രൂ ചാനൽ വോളിയത്തിലെ ക്രമാനുഗതമായ കുറവ് മർദ്ദം വർദ്ധിപ്പിക്കുകയും കോമ്പൗണ്ടിംഗ് മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു. ഈ ഡിസൈൻ സൗമ്യമായ കത്രികയെ പിന്തുണയ്ക്കുന്നു, ഇത് താപ സംവേദനക്ഷമതയുള്ള വസ്തുക്കളെ സംരക്ഷിക്കുന്നു. ഔട്ട്പുട്ട് നിരക്കുകളും ഉരുകൽ ഗുണനിലവാരവും ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് ഓപ്പറേറ്റർമാർക്ക് സ്ക്രൂ വേഗതയും വ്യാസവും ക്രമീകരിക്കാൻ കഴിയും. കോണാകൃതിയിലുള്ള ഇരട്ട സ്ക്രൂ ബാരൽ മിക്സിംഗ് മെച്ചപ്പെടുത്തുന്നു, ഇത് പൂർത്തിയായ ഉൽപ്പന്നങ്ങളിൽ ഏകീകൃത നിറവും മികച്ച മെക്കാനിക്കൽ ഗുണങ്ങളും നൽകുന്നു. നൂതന നിയന്ത്രണ സംവിധാനങ്ങൾ പ്രക്രിയ കാര്യക്ഷമതയും ഉൽപ്പന്ന സ്ഥിരതയും കൂടുതൽ വർദ്ധിപ്പിക്കുന്നു.

കോണാകൃതിയിലുള്ള രൂപകൽപ്പന ഊർജ്ജ ഉപഭോഗവും മാലിന്യവും കുറയ്ക്കാൻ സഹായിക്കുന്നു, ചെലവ് കുറഞ്ഞതും സുസ്ഥിരവുമായ ഉൽപ്പാദനത്തെ പിന്തുണയ്ക്കുന്നു.

സാധാരണ ആപ്ലിക്കേഷനുകൾ

കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ പല വ്യവസായങ്ങളിലും ഉപയോഗിക്കുന്നു. ഇത് പ്രോസസ്സ് ചെയ്യുന്നത്പിവിസി പൈപ്പുകൾ, പ്രൊഫൈലുകൾ, ഷീറ്റുകൾഉയർന്ന ദക്ഷതയോടെ. പുനരുപയോഗം ചെയ്യാൻ പ്രയാസമുള്ള പ്ലാസ്റ്റിക്കുകൾക്കും മെഡിക്കൽ-ഗ്രേഡ് പോളിമറുകൾക്കും നിർമ്മാതാക്കൾ ഇത് ഉപയോഗിക്കുന്നു. ഡിസൈൻ ഉയർന്ന ഔട്ട്പുട്ട് നിരക്കുകളെ പിന്തുണയ്ക്കുന്നു,550 lb/hr വരെയും പൈപ്പുകൾ 1000 lb/hr വരെയും എത്തുന്ന പ്രൊഫൈലുകൾ. പിൻഹോളുകൾ കുറയ്ക്കുന്നതിലൂടെയും ഏകീകൃത ഈർപ്പം ഉറപ്പാക്കുന്നതിലൂടെയും ഇത് ഉൽപ്പന്ന ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നു. ഫാർമസ്യൂട്ടിക്കൽസ്, പ്ലാസ്റ്റിക്കുകൾ, കമ്പോസിറ്റുകൾ തുടങ്ങിയ വ്യവസായങ്ങൾ അതിന്റെ മോഡുലാർ രൂപകൽപ്പനയും പൊരുത്തപ്പെടുത്തലും പ്രയോജനപ്പെടുത്തുന്നു.

| ആപ്ലിക്കേഷൻ ഏരിയ | ആനുകൂല്യം നൽകിയിരിക്കുന്നു |

|---|---|

| പിവിസി പൈപ്പ് നിർമ്മാണം | ഉയർന്ന ഔട്ട്പുട്ട്, ഏകീകൃത ഉരുക്കൽ, സ്ഥിരതയുള്ള ഗുണനിലവാരം |

| പ്രൊഫൈൽ എക്സ്ട്രൂഷൻ | മെച്ചപ്പെടുത്തിയ മിക്സിംഗ്, കൃത്യമായ അളവുകൾ |

| മെഡിക്കൽ പോളിമറുകൾ | മൃദുവായ പ്രോസസ്സിംഗ്, സ്ഥിരമായ ഗുണങ്ങൾ |

| പുനരുപയോഗിച്ച പ്ലാസ്റ്റിക്കുകൾ | വൈവിധ്യമാർന്ന മെറ്റീരിയൽ കൈകാര്യം ചെയ്യൽ, ചെലവ് ലാഭിക്കൽ |

ഒരു കോണാകൃതിയിലുള്ള ഇരട്ട സ്ക്രൂ ബാരൽ തിരഞ്ഞെടുക്കുന്നു

മെറ്റീരിയൽ അനുയോജ്യത

ശരിയായ കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ തിരഞ്ഞെടുക്കുന്നത് മെറ്റീരിയൽ അനുയോജ്യത മനസ്സിലാക്കുന്നതിലൂടെയാണ്. പ്രോസസ്സ് ചെയ്യുന്ന മെറ്റീരിയലിന്റെ പ്രത്യേക ഗുണങ്ങളുമായി എഞ്ചിനീയർമാർ ബാരലിന്റെയും സ്ക്രൂവിന്റെയും രൂപകൽപ്പന പൊരുത്തപ്പെടുത്തണം. ഉദാഹരണത്തിന്,പിവിസി സംയുക്തങ്ങൾപോളിയോലിഫിനുകളിൽ നിന്നോ എഞ്ചിനീയറിംഗ് പ്ലാസ്റ്റിക്കുകളിൽ നിന്നോ വ്യത്യസ്തമായ ഒരു സ്ക്രൂ കോൺഫിഗറേഷൻ ഇതിന് ആവശ്യമാണ്. വ്യത്യസ്ത സ്ക്രൂ ഡിസൈനുകളും ബാരൽ സജ്ജീകരണങ്ങളും മെറ്റീരിയൽ ഫ്ലോ, ഉരുകൽ, മിശ്രണം എന്നിവയെ എങ്ങനെ ബാധിക്കുന്നു എന്ന് അനുകരിക്കാൻ സംഖ്യാ പഠനങ്ങൾ എഞ്ചിനീയർമാരെ സഹായിക്കുന്നു. സ്ക്രൂ ജ്യാമിതിയും താപനില, സ്ക്രൂ വേഗത, ഫീഡ് നിരക്ക് തുടങ്ങിയ പ്രോസസ്സ് പാരാമീറ്ററുകളും ബാരലിനുള്ളിലെ മെറ്റീരിയലിന്റെ സ്വഭാവത്തെ എങ്ങനെ സ്വാധീനിക്കുന്നു എന്ന് ഈ സിമുലേഷനുകൾ കാണിക്കുന്നു.

സെൻസിറ്റീവ് വസ്തുക്കൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ, ഡീഗ്രഡേഷൻ തടയാൻ എഞ്ചിനീയർമാർ കത്രികയും ചൂടും നിയന്ത്രിക്കണം. മിശ്രിതവും ഉരുകലും തുല്യമാണെന്ന് ഉറപ്പാക്കാൻ അവർ സ്ക്രൂ എലമെന്റ് പ്ലെയ്സ്മെന്റും ബാരൽ നീളവും ക്രമീകരിക്കുന്നു. ഉരച്ചിലുകൾ അല്ലെങ്കിൽ നാശമുണ്ടാക്കുന്ന വസ്തുക്കൾക്ക് കേടുപാടുകൾ ഒഴിവാക്കാൻ പ്രത്യേക ബാരൽ ലൈനിംഗുകളോ സ്ക്രൂ കോട്ടിംഗുകളോ ആവശ്യമാണ്. ശരിയായ സംയോജനം ശ്രദ്ധാപൂർവ്വം തിരഞ്ഞെടുക്കുന്നതിലൂടെസ്ക്രൂവും ബാരലും, ഓപ്പറേറ്റർമാർ മെറ്റീരിയൽ സമഗ്രത നിലനിർത്തുകയും സ്ഥിരമായ ഉൽപ്പന്ന ഗുണനിലവാരം കൈവരിക്കുകയും ചെയ്യുന്നു.

നുറുങ്ങ്: ബാരൽ, സ്ക്രൂ കോൺഫിഗറേഷൻ തിരഞ്ഞെടുക്കുന്നതിന് മുമ്പ് എല്ലായ്പ്പോഴും മെറ്റീരിയലിന്റെ ദ്രവണാങ്കം, വിസ്കോസിറ്റി, രാസപ്രവർത്തനം എന്നിവ അവലോകനം ചെയ്യുക.

വസ്ത്ര പ്രതിരോധവും ഈടും

ഒരു ട്വിൻ സ്ക്രൂ ബാരലിന്റെ പ്രകടനത്തിലും ആയുസ്സിലും ഈട് ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു. തേയ്മാനത്തെയും നാശത്തെയും പ്രതിരോധിക്കാൻ നിർമ്മാതാക്കൾ ഉയർന്ന ശക്തിയുള്ള അലോയ് സ്റ്റീലുകൾ, നൈട്രൈഡ് പ്രതലങ്ങൾ, ബൈമെറ്റാലിക് ലൈനിംഗുകൾ എന്നിവ ഉപയോഗിക്കുന്നു. ഫില്ലറുകൾ, ഗ്ലാസ് നാരുകൾ അല്ലെങ്കിൽ ധാതു അഡിറ്റീവുകൾ എന്നിവ മൂലമുണ്ടാകുന്ന ഉരച്ചിലുകളിൽ നിന്ന് ഈ വസ്തുക്കൾ ബാരലിനെയും സ്ക്രൂകളെയും സംരക്ഷിക്കുന്നു. ഉയർന്ന ഉരച്ചിലുകളോ നാശനക്ഷമതയുള്ളതോ ആയ ആപ്ലിക്കേഷനുകൾക്ക്, എഞ്ചിനീയർമാർ അധിക ഉപരിതല ചികിത്സകളോ കോട്ടിംഗുകളോ വ്യക്തമാക്കിയേക്കാം.

താഴെയുള്ള പട്ടിക പൊതുവായ മെറ്റീരിയൽ തിരഞ്ഞെടുപ്പുകളെയും അവയുടെ ഗുണങ്ങളെയും സംഗ്രഹിക്കുന്നു:

| മെറ്റീരിയൽ തരം | ആനുകൂല്യം നൽകിയിരിക്കുന്നു | സാധാരണ ആപ്ലിക്കേഷൻ |

|---|---|---|

| നൈട്രൈഡ് സ്റ്റീൽ | ഉയർന്ന ഉപരിതല കാഠിന്യം | സ്റ്റാൻഡേർഡ് പോളിമർ പ്രോസസ്സിംഗ് |

| ബൈമെറ്റാലിക് അലോയ് | മികച്ച അബ്രേഷൻ പ്രതിരോധം | നിറച്ചതോ ശക്തിപ്പെടുത്തിയതോ ആയ പ്ലാസ്റ്റിക്കുകൾ |

| സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ | നാശന പ്രതിരോധം | പ്രതിപ്രവർത്തനക്ഷമമായ അല്ലെങ്കിൽ ആക്രമണാത്മക സംയുക്തങ്ങൾ |

തേഞ്ഞ ഭാഗങ്ങൾ പതിവായി പരിശോധിക്കുന്നതും സമയബന്ധിതമായി മാറ്റിസ്ഥാപിക്കുന്നതും എക്സ്ട്രൂഷൻ ഗുണനിലവാരം സ്ഥിരമായി നിലനിർത്താൻ സഹായിക്കുന്നു. ബാരലിനും സ്ക്രൂകൾക്കും അനുയോജ്യമായ വസ്തുക്കൾ തിരഞ്ഞെടുക്കുന്നത് പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുകയും ഉപകരണങ്ങളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

പരിപാലന, ഇൻസ്റ്റാളേഷൻ പരിഗണനകൾ

ശരിയായ അറ്റകുറ്റപ്പണികളും ഇൻസ്റ്റാളേഷനും കോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ ബാരലിന് വിശ്വസനീയമായ പ്രവർത്തനവും ദീർഘായുസ്സും ഉറപ്പാക്കുന്നു. ജെമിനി® കോണാകൃതിയിലുള്ള ട്വിൻ സ്ക്രൂ എക്സ്ട്രൂഡറുകൾ പോലുള്ള ആധുനിക എക്സ്ട്രൂഡറുകളിൽ ആന്തരിക വാട്ടർ-കൂളിംഗ് സിസ്റ്റങ്ങളുള്ള കുറഞ്ഞ rpm സ്ക്രൂകൾ, കരുത്തുറ്റ ഗിയർബോക്സുകൾ, കാര്യക്ഷമമായ എയർ-കൂൾഡ് ബാരൽ ഹീറ്ററുകൾ എന്നിവ ഉൾപ്പെടുന്നു. ഇൻസ്റ്റാളേഷൻ സമയത്ത് ഈ സവിശേഷതകൾക്ക് ശ്രദ്ധാപൂർവ്വമായ ആസൂത്രണം ആവശ്യമാണ്. ഒപ്റ്റിമൽ പ്രകടനം നേടുന്നതിന് ഓപ്പറേറ്റർമാർ ഫലപ്രദമായ കൂളിംഗ് ഇൻഫ്രാസ്ട്രക്ചർ, കരുത്തുറ്റ ഗിയർബോക്സ് പിന്തുണ, മതിയായ ഫീഡ് മെക്കാനിസങ്ങൾ എന്നിവ നൽകണം.

മിലാക്രോൺ വാഗ്ദാനം ചെയ്യുന്നതുപോലുള്ള അറ്റകുറ്റപ്പണി പരിപാടികളിൽ ബാരലുകളുടെയും സ്ക്രൂകളുടെയും സംഭരണവും പുനർനിർമ്മാണവും ഉൾപ്പെടുന്നു. ഈ സേവനങ്ങൾ ഓപ്പറേറ്റർമാർക്ക് അവരുടെ ഉപകരണങ്ങളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കാനും ഇൻസ്റ്റാളേഷൻ സമഗ്രത നിലനിർത്താനും അനുവദിക്കുന്നു. എക്സ്ട്രൂഡർ സ്ഥിരതയുള്ളതും വിശ്വസനീയവുമായി നിലനിർത്തുന്നതിൽ ഗിയർബോക്സ് പുനർനിർമ്മാണങ്ങളും അപ്ഗ്രേഡുകളും ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു.

കുറിപ്പ്: പതിവ് പരിശോധനകൾ ഷെഡ്യൂൾ ചെയ്യുകയും വിശദമായ അറ്റകുറ്റപ്പണി രേഖകൾ സൂക്ഷിക്കുകയും ചെയ്യുക. പുനർനിർമ്മാണ സേവനങ്ങളിലേക്കും സ്പെയർ പാർട്സുകളിലേക്കും വേഗത്തിലുള്ള പ്രവേശനം പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുന്നതിനും തുടർച്ചയായ ഉൽപ്പാദനം ഉറപ്പാക്കുന്നതിനും സഹായിക്കുന്നു.

എക്സ്ട്രൂഷൻ പ്രകടനത്തിൽ കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലിന്റെ സ്വാധീനം

കാര്യക്ഷമതയും ഔട്ട്പുട്ട് ഗുണനിലവാരവും

മെറ്റീരിയൽ ഫ്ലോയും മിക്സിംഗും ഒപ്റ്റിമൈസ് ചെയ്തുകൊണ്ട് ഒരു കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ എക്സ്ട്രൂഷൻ കാര്യക്ഷമത മെച്ചപ്പെടുത്തുന്നു. ഇന്റർമെഷിംഗ് സ്ക്രൂ ഡിസൈനും കോണാകൃതിയും പ്ലാസ്റ്റിസൈസിംഗ് വിഭാഗത്തിലെ ഉപരിതല വിസ്തീർണ്ണം വർദ്ധിപ്പിക്കുന്നു. ഈ ഡിസൈൻ താപം തുല്യമായി വിതരണം ചെയ്യാൻ സഹായിക്കുകയും ഊർജ്ജ മാലിന്യം കുറയ്ക്കുകയും ചെയ്യുന്നു. കൂടുതൽ യൂണിഫോം മെൽറ്റ് ഡിസ്ട്രിബ്യൂഷനും മികച്ച താപനില നിയന്ത്രണവും ഓപ്പറേറ്റർമാർ ശ്രദ്ധിക്കുന്നു. ഈ സവിശേഷതകൾ മെറ്റീരിയൽ ഡീഗ്രേഡേഷന്റെ സാധ്യത കുറയ്ക്കുകയും ഉൽപ്പന്ന സ്ഥിരത മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

ഈ ബാരൽ തരം ഉപയോഗിക്കുന്ന ഉൽപാദന ലൈനുകൾ പലപ്പോഴും വേഗത്തിലുള്ള എക്സ്ട്രൂഷൻ വേഗതയും ഉയർന്ന നിലവാരമുള്ള ഔട്ട്പുട്ടുകളും കാണുന്നു.ഊർജ്ജ ഉപഭോഗം 30% വരെ കുറയ്ക്കാംപരമ്പരാഗത ബാരലുകളെ അപേക്ഷിച്ച്. സ്ക്രൂകളുടെയും ബാരലുകളുടെയും മെച്ചപ്പെട്ട ഈട് അറ്റകുറ്റപ്പണികൾക്കുള്ള പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുന്നു എന്നാണ് അർത്ഥമാക്കുന്നത്.താഴെയുള്ള പട്ടിക പ്രധാന പ്രകടന മെട്രിക്കുകൾ എടുത്തുകാണിക്കുന്നു.:

| മെട്രിക് / ഫീച്ചർ | മൂല്യം / വിവരണം |

|---|---|

| ഉൽപ്പാദനക്ഷമത | വളരെയധികം മെച്ചപ്പെട്ടു |

| ഊർജ്ജ ഉപഭോഗം | ഗണ്യമായ കുറവ് |

| സ്ക്രാപ്പ് നിരക്കുകൾ | ഗണ്യമായ കുറവ് |

| സ്ക്രൂ വെയർ റിഡക്ഷൻ | 60% വരെ കിഴിവ് |

| ത്രൂപുട്ട് വർദ്ധനവ് | 25% വരെ വർദ്ധനവ് |

| മാലിന്യ നിരക്ക് | ~1.5% |

| പുതിയ മാനങ്ങൾ ആരംഭിക്കുന്നതിനുള്ള സമയം | 1 മുതൽ 2 മണിക്കൂർ വരെ |

ഈ ഫലങ്ങൾ കാണിക്കുന്നത് കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ സ്ഥിരതയുള്ള ഉൽപ്പാദനത്തെ പിന്തുണയ്ക്കുകയും, മാലിന്യം കുറയ്ക്കുകയും, ഉൽപ്പാദന നിലവാരം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നുവെന്ന് ആണ്.

ചെലവ്-ഫലപ്രാപ്തി

ഈ ബാരൽ രൂപകൽപ്പനയുടെ ചെലവ്-ഫലപ്രാപ്തിയിൽ നിന്ന് നിർമ്മാതാക്കൾക്ക് പ്രയോജനം ലഭിക്കുന്നു. കുറഞ്ഞ ഊർജ്ജ ഉപയോഗം നേരിട്ട് പ്രവർത്തനച്ചെലവ് കുറയ്ക്കുന്നു. ശക്തമായ വസ്തുക്കളും നൂതനമായ കോട്ടിംഗുകളും ബാരലിന്റെയും സ്ക്രൂകളുടെയും ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നു. ഈ ഈട് എന്നതിനർത്ഥം മാറ്റിസ്ഥാപിക്കൽ കുറവും പതിവ് അറ്റകുറ്റപ്പണികൾ കുറവുമാണ്.

കുറഞ്ഞ സ്ക്രാപ്പ് നിരക്കുകളും വേഗത്തിലുള്ള സ്റ്റാർട്ടപ്പ് സമയങ്ങളും പണം ലാഭിക്കാൻ സഹായിക്കുന്നു. ഉപകരണങ്ങൾ വൃത്തിയാക്കുന്നതിനും ക്രമീകരിക്കുന്നതിനും ഓപ്പറേറ്റർമാർ കുറച്ച് സമയം മാത്രമേ ചെലവഴിക്കുന്നുള്ളൂ. മുകളിലുള്ള പട്ടിക അത് കാണിക്കുന്നുമാലിന്യ നിരക്ക് ഏകദേശം 1.5% ആയി കുറഞ്ഞു., പുതിയ ഉൽപ്പന്ന അളവുകൾ ആരംഭിക്കുന്നതിനുള്ള സമയം വെറും 1 മുതൽ 2 മണിക്കൂർ വരെയായി ചുരുക്കുന്നു. ഈ മെച്ചപ്പെടുത്തലുകൾ കമ്പനികൾക്ക് കുറഞ്ഞ വിഭവങ്ങൾ ഉപയോഗിച്ച് കൂടുതൽ ഉൽപ്പാദിപ്പിക്കാൻ അനുവദിക്കുന്നു.

നുറുങ്ങ്: ഒരു കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലിൽ നിക്ഷേപിക്കുന്നത് ദീർഘകാല സമ്പാദ്യത്തിനും കൂടുതൽ വിശ്വസനീയമായ ഉൽപ്പാദനത്തിനും കാരണമാകും.

പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷനിൽ ഒരു കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരൽ കൃത്യമായ നിയന്ത്രണവും ഉയർന്ന കാര്യക്ഷമതയും നൽകുന്നു. ഒപ്റ്റിമൈസ് ചെയ്ത എക്സ്ട്രൂഷൻ പാരാമീറ്ററുകൾ സ്ഥിരമായ ഫലങ്ങളിലേക്കും മെച്ചപ്പെട്ട വിളവിലേക്കും നയിക്കുന്നുവെന്ന് പഠനങ്ങൾ കാണിക്കുന്നു. ഉപയോക്താക്കൾ ബാരൽ ഡിസൈൻ മെറ്റീരിയൽ ആവശ്യങ്ങൾക്ക് അനുയോജ്യമാക്കുകയും പ്രോസസ്സ് വേരിയബിളുകൾ നിരീക്ഷിക്കുകയും വേണം. വിവരമുള്ള തിരഞ്ഞെടുപ്പ് വിശ്വസനീയമായ പ്രകടനവും മികച്ച ഉൽപ്പന്ന ഗുണനിലവാരവും ഉറപ്പാക്കുന്നു.

പതിവുചോദ്യങ്ങൾ

കോണാകൃതിയിലുള്ള ഇരട്ട സ്ക്രൂ ബാരലുകൾ ഉപയോഗിക്കുന്ന വ്യവസായങ്ങൾ ഏതാണ്?

പ്ലാസ്റ്റിക്, നിർമ്മാണ, മെഡിക്കൽ ഉപകരണ വ്യവസായങ്ങളിലെ നിർമ്മാതാക്കൾ ഉപയോഗിക്കുന്നുകോണാകൃതിയിലുള്ള ഇരട്ട സ്ക്രൂ ബാരലുകൾപൈപ്പുകൾ, പ്രൊഫൈലുകൾ, സ്പെഷ്യാലിറ്റി പോളിമർ ഉൽപ്പന്നങ്ങൾ എന്നിവ നിർമ്മിക്കുന്നതിന്.

ഒരു കോണാകൃതിയിലുള്ള ഇരട്ട സ്ക്രൂ ബാരൽ ഓപ്പറേറ്റർമാർ എത്ര തവണ പരിശോധിക്കണം?

ഓപ്പറേറ്റർമാർബാരൽ പരിശോധിക്കുകപതിവായി. ഒപ്റ്റിമൽ പ്രകടനം ഉറപ്പാക്കാനും അപ്രതീക്ഷിതമായ പ്രവർത്തനരഹിതമായ സമയം തടയാനും മിക്ക വിദഗ്ധരും പ്രതിമാസ പരിശോധനകൾ ശുപാർശ ചെയ്യുന്നു.

ഒരു കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലിന് പിവിസി ഒഴികെയുള്ള മറ്റ് വസ്തുക്കൾ പ്രോസസ്സ് ചെയ്യാൻ കഴിയുമോ?

അതെ. സ്ക്രൂ രൂപകൽപ്പനയും പ്രോസസ് പാരാമീറ്ററുകളും ക്രമീകരിച്ചുകൊണ്ട്, കോണിക്കൽ ട്വിൻ സ്ക്രൂ ബാരലുകൾ പോളിയോലിഫിനുകളും എഞ്ചിനീയറിംഗ് പ്ലാസ്റ്റിക്കുകളും ഉൾപ്പെടെയുള്ള വിവിധ പോളിമറുകൾ കൈകാര്യം ചെയ്യുന്നു.

പോസ്റ്റ് സമയം: ജൂലൈ-02-2025