ബോട്ടിൽ ബ്ലോ മോൾഡഡ് സ്ക്രൂ ബാരൽ ഡിസൈൻ അതിന്റെ നീളവും ഉയർന്ന കംപ്രഷൻ അനുപാതവും കാരണം ഇഞ്ചക്ഷൻ മോൾഡിംഗിൽ നിന്ന് വേറിട്ടുനിൽക്കുന്നു. ഇത് യൂണിഫോം പാരിസൺസ് സൃഷ്ടിക്കാൻ സഹായിക്കുന്നു, ഇത് കുപ്പി വ്യക്തതയും ശക്തിയും മെച്ചപ്പെടുത്തുന്നു. ആഗോള ബ്ലോ മോൾഡഡ് പ്ലാസ്റ്റിക് വിപണി വളരുന്നതിനനുസരിച്ച്,ബ്ലോയിംഗ് സ്ക്രൂ ബാരൽഒപ്പംഫിലിം ബ്ലോൺ സ്ക്രൂകാര്യക്ഷമമായ ഉരുക്കൽ, മിശ്രിതം, ഊർജ്ജ ലാഭം എന്നിവ നൽകുന്നുസിംഗിൾ പ്ലാസ്റ്റിക് സ്ക്രൂ ബാരൽ.

മോൾഡിംഗ് പ്രക്രിയകളിലെ സ്ക്രൂ ബാരൽ പ്രവർത്തനം

മെറ്റീരിയൽ ഉരുക്കലും കൈമാറലും

സ്ക്രൂ ബാരൽ ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ്, ഇഞ്ചക്ഷൻ മോൾഡിംഗ് മെഷീനുകളുടെ ഹൃദയമായി പ്രവർത്തിക്കുന്നു. പ്ലാസ്റ്റിക് പെല്ലറ്റുകൾ ഉരുക്കി ഉരുകിയ വസ്തുക്കൾ മുന്നോട്ട് നീക്കുക എന്നതാണ് ഇതിന്റെ പ്രധാന ജോലി. ഇഞ്ചക്ഷൻ മോൾഡിംഗിൽ, ചൂടാക്കിയ ബാരലിനുള്ളിൽ സ്ക്രൂ കറങ്ങുന്നു, പ്ലാസ്റ്റിക് കംപ്രസ്സുചെയ്യുകയും ഉരുക്കുകയും ചെയ്യുന്നു. പ്ലാസ്റ്റിക് ഉരുകിക്കഴിഞ്ഞാൽ, സ്ക്രൂ അതിനെ ഉയർന്ന മർദ്ദത്തിൽ ഒരു അച്ചിലേക്ക് തള്ളുന്നു. ഈ പ്രക്രിയ പ്ലാസ്റ്റിക്കിനെ ഖര ഭാഗങ്ങളായി രൂപപ്പെടുത്തുന്നു.

ബോട്ടിൽ ബ്ലോ മോൾഡിംഗിൽ, സ്ക്രൂ ബാരലും പോളിമറിനെ ഉരുക്കുന്നു. എന്നിരുന്നാലും, അത് മെറ്റീരിയൽ നീക്കുന്ന രീതി മാറിയേക്കാം. ഉദാഹരണത്തിന്, എക്സ്ട്രൂഷൻ ബ്ലോ മോൾഡിംഗിൽ, സ്ക്രൂവിന് തുടർച്ചയായോ ഘട്ടങ്ങളിലോ തിരിയാൻ കഴിയും. ഇത് ഉരുകിയ പ്ലാസ്റ്റിക്കിനെ പാരിസൺ എന്ന് വിളിക്കുന്ന ഒരു ട്യൂബായി പുറത്തേക്ക് തള്ളിവിടുന്നു. പിന്നീട് വായു പാരിസണിലേക്ക് വീശുകയും ഒരു കുപ്പി രൂപപ്പെടുകയും ചെയ്യുന്നു. ഇഞ്ചക്ഷൻ ബ്ലോ മോൾഡിംഗിൽ, സ്ക്രൂ ഉരുകിയ പ്ലാസ്റ്റിക്കിനെ ഒരു അച്ചിലേക്ക് കുത്തിവച്ച് ഒരു പ്രീഫോം ഉണ്ടാക്കുന്നു, അത് പിന്നീട് ഒരു കുപ്പിയായി മാറുന്നു. മോൾഡിംഗ് പ്രക്രിയയെ അടിസ്ഥാനമാക്കി സ്ക്രൂ ബാരൽ അതിന്റെ പങ്ക് പൊരുത്തപ്പെടുത്തുന്നു, പക്ഷേ എല്ലായ്പ്പോഴും പ്ലാസ്റ്റിക് ഉരുകുന്നതിലും കാര്യക്ഷമമായി നീക്കുന്നതിലും ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നു.

നുറുങ്ങ്:നന്നായി രൂപകൽപ്പന ചെയ്ത ഒരു സ്ക്രൂ ബാരൽ പ്ലാസ്റ്റിക് തുല്യമായി ഉരുകുകയും സുഗമമായി ഒഴുകുകയും ചെയ്യുന്നു, ഇത് അന്തിമ ഉൽപ്പന്നത്തിലെ തകരാറുകൾ തടയാൻ സഹായിക്കുന്നു.

മിക്സിംഗ്, ഹോമോജെനിറ്റി ഇഫക്റ്റുകൾ

ഉൽപ്പന്ന ഗുണനിലവാരത്തിൽ മിക്സിംഗും ഹോമോജെനിറ്റിയും വലിയ പങ്ക് വഹിക്കുന്നു. സ്ക്രൂ ബാരൽ പ്ലാസ്റ്റിക്കും മറ്റ് അഡിറ്റീവുകളും യോജിപ്പിക്കണം, അങ്ങനെ അവസാന ഭാഗം പ്രതീക്ഷിച്ചതുപോലെ കാണപ്പെടുകയും പ്രവർത്തിക്കുകയും ചെയ്യും. വ്യത്യസ്ത സ്ക്രൂ ഡിസൈനുകൾ പ്ലാസ്റ്റിക് എത്ര നന്നായി മിക്സ് ചെയ്യുന്നുവെന്ന് മാറ്റും. ഉദാഹരണത്തിന്, പ്രത്യേക ചാനലുകളോ മിക്സിംഗ് വിഭാഗങ്ങളോ ഉള്ള സ്ക്രൂകൾ കളറന്റുകളും അഡിറ്റീവുകളും കൂടുതൽ തുല്യമായി വിതരണം ചെയ്യാൻ സഹായിക്കുന്നു. ഇത് മികച്ച നിറത്തിനും കുറഞ്ഞ ദുർബലമായ പാടുകൾക്കും കാരണമാകുന്നു.

ഉരുകിയ പ്ലാസ്റ്റിക്കിന്റെ താപനിലയും നിറവും പരിശോധിച്ചുകൊണ്ട്, ഒരു സ്ക്രൂ എത്രത്തോളം നന്നായി മിക്സ് ചെയ്യുന്നുവെന്ന് നിർമ്മാതാക്കൾ പലപ്പോഴും പരിശോധിക്കാറുണ്ട്. അവർ ഏകീകൃത താപനിലയും മിനുസമാർന്ന വർണ്ണ മിശ്രിതങ്ങളും തേടുന്നു. ഒരു താഴ്ന്നസ്റ്റാൻഡേർഡ് ഡീവിയേഷൻഈ പരിശോധനകളിൽ മികച്ച മിക്സിംഗ് എന്നാണ് അർത്ഥമാക്കുന്നത്. ബാരിയർ അല്ലെങ്കിൽ മൾട്ടിചാനൽ ഡിസൈനുകൾ പോലുള്ള ചില നൂതന സ്ക്രൂകൾ മെച്ചപ്പെട്ട മിക്സിംഗും കൂടുതൽ യൂണിഫോം ഉരുകലും കാണിക്കുന്നു. ഈ സവിശേഷതകൾ ശക്തവും വ്യക്തവും വരകളോ കുമിളകളോ ഇല്ലാത്തതുമായ കുപ്പികളും ഭാഗങ്ങളും സൃഷ്ടിക്കാൻ സഹായിക്കുന്നു.

| അളക്കൽ വശം | രീതി വിവരണം | ഇത് എന്താണ് കാണിക്കുന്നത് |

|---|---|---|

| താപ ഏകത | സ്ക്രൂവിന്റെ അഗ്രത്തിൽ ഉരുകൽ താപനില പരിശോധിക്കുക | ചൂടാക്കൽ പോലും |

| മെറ്റീരിയൽ ഏകത | ഉരുകിയ സാമ്പിളുകളിലെ വർണ്ണ മിശ്രിതം വിശകലനം ചെയ്യുക. | ഇരട്ട മിക്സിംഗ് |

| സ്ക്രൂ പ്രകടന സൂചിക | താപ, ഭൗതിക ഏകത എന്നിവ സംയോജിപ്പിക്കുന്നു | മൊത്തത്തിലുള്ള ഉരുകൽ ഗുണനിലവാരം |

നന്നായി മിക്സ് ചെയ്യുന്ന ഒരു സ്ക്രൂ ബാരൽ നിർമ്മാതാക്കൾക്ക് ഉൽപ്പന്ന ഗുണനിലവാരത്തിൽ കൂടുതൽ നിയന്ത്രണം നൽകുകയും മാലിന്യം കുറയ്ക്കുകയും ചെയ്യുന്നു.

സ്ക്രൂ ബാരൽ ഡിസൈനിലെ പ്രധാന വ്യത്യാസങ്ങൾ

ജ്യാമിതിയും അളവുകളും

സ്ക്രൂ ബാരൽ ജ്യാമിതി, പ്ലാസ്റ്റിക് മെഷീനിനുള്ളിൽ എങ്ങനെ നീങ്ങുകയും ഉരുകുകയും ചെയ്യുന്നു എന്ന് രൂപപ്പെടുത്തുന്നു. ബോട്ടിൽ ബ്ലോ മോൾഡിംഗിൽ, ഇഞ്ചക്ഷൻ മോൾഡിംഗിനെ അപേക്ഷിച്ച് സ്ക്രൂ ബാരലിന് പലപ്പോഴും നീളം-വ്യാസം (L/D) അനുപാതം കൂടുതലാണ്. ഈ അധിക നീളം പ്ലാസ്റ്റിക്കിന് ഉരുകാനും കലർത്താനും കൂടുതൽ സമയം നൽകുന്നു, ഇത് ശക്തവും വ്യക്തവുമായ കുപ്പികൾ നിർമ്മിക്കുന്നതിന് പ്രധാനമാണ്. ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരലിൽ സാധാരണയായി ക്രമേണ ഒരു ടേപ്പറും ആഴത്തിലുള്ള ഫീഡ് ചാനലുകളും ഉണ്ട്. ഈ ഡിസൈൻ തിരഞ്ഞെടുപ്പുകൾ സ്ക്രൂ പ്ലാസ്റ്റിക്കിന്റെ സ്ഥിരമായ ഒഴുക്ക് കൈകാര്യം ചെയ്യാനും ഒരു ഏകീകൃത പാരിസൺ സൃഷ്ടിക്കാനും സഹായിക്കുന്നു.

മറുവശത്ത്, ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലുകൾ ചെറുതായിരിക്കും. അവ വേഗത്തിൽ ഉരുകുന്നതിലും പ്ലാസ്റ്റിക് ഒരു അച്ചിലേക്ക് കുത്തിവയ്ക്കുന്നതിലും ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നു. കുറഞ്ഞ നീളം സൈക്കിൾ സമയം വേഗത്തിലാക്കാൻ സഹായിക്കുകയും ഇഞ്ചക്ഷൻ മോൾഡിംഗിന്റെ വേഗതയേറിയ സ്വഭാവത്തിന് അനുയോജ്യമാക്കുകയും ചെയ്യുന്നു. ഓരോ സ്ക്രൂ ബാരലിന്റെയും ജ്യാമിതി അതിന്റെ പ്രക്രിയയുടെ ആവശ്യങ്ങളുമായി പൊരുത്തപ്പെടുന്നു, ഉരുകൽ, മിശ്രിതം, മർദ്ദം എന്നിവ സന്തുലിതമാക്കുന്നു.

കുറിപ്പ്: ശരിയായ ജ്യാമിതി പ്ലാസ്റ്റിക്കിന് എത്രമാത്രം കത്രികയും ചൂടും അനുഭവപ്പെടുന്നു എന്നത് നിയന്ത്രിക്കുന്നതിലൂടെ ഉരുകുന്നതിന്റെ ഗുണനിലവാരം മെച്ചപ്പെടുത്താനും ഊർജ്ജ ഉപയോഗം കുറയ്ക്കാനും കഴിയും.

കംപ്രഷൻ അനുപാതവും പ്രവർത്തന മേഖലകളും

സ്ക്രൂ ബാരൽ രൂപകൽപ്പനയുടെ ഒരു പ്രധാന ഭാഗമാണ് കംപ്രഷൻ അനുപാതം. ഫീഡ് സോണിൽ നിന്ന് മീറ്ററിംഗ് സോണിലേക്ക് പ്ലാസ്റ്റിക് നീങ്ങുമ്പോൾ സ്ക്രൂ എത്രമാത്രം കംപ്രസ് ചെയ്യുന്നുവെന്ന് ഇത് അളക്കുന്നു. ബോട്ടിൽ ബ്ലോ മോൾഡിംഗിൽ, ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ പലപ്പോഴും ഉയർന്ന കംപ്രഷൻ അനുപാതം ഉപയോഗിക്കുന്നു. മിനുസമാർന്നതും കുമിളകളില്ലാത്തതുമായ ഒരു പാരിസൺ രൂപപ്പെടുത്തുന്നതിന് ആവശ്യമായ മർദ്ദം വർദ്ധിപ്പിക്കാൻ ഇത് സഹായിക്കുന്നു. ഉയർന്ന അനുപാതം മിക്സിംഗും ഉരുകൽ ഏകതാനതയും മെച്ചപ്പെടുത്തുന്നു, ഇത് മികച്ച കുപ്പി വ്യക്തതയും ശക്തിയും നൽകുന്നു.

മെറ്റീരിയലിനെ ആശ്രയിച്ച്, ഇൻജക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലുകൾക്ക് കുറഞ്ഞതോ മിതമായതോ ആയ കംപ്രഷൻ അനുപാതം ഉപയോഗിക്കാം. ഉദാഹരണത്തിന്, കുറഞ്ഞ കംപ്രഷൻ അനുപാതം പോളിസ്റ്റൈറൈനിലെ സ്പ്ലേ പോലുള്ള വൈകല്യങ്ങൾക്ക് കാരണമാകും, അതേസമയം ഉയർന്ന അനുപാതം കോംപാക്ഷൻ മെച്ചപ്പെടുത്തുകയും സൈക്കിൾ സമയം കുറയ്ക്കുകയും ചെയ്യുന്നു. എന്നിരുന്നാലും, ABS പോലുള്ള ചില വസ്തുക്കൾക്ക് അനുപാതം വളരെ ഉയർന്നതാണെങ്കിൽ, അത് പ്രക്രിയ അസ്ഥിരതയ്ക്കും അപൂർണ്ണമായ ഉരുകലിനും കാരണമാകും. ഫങ്ഷണൽ സോണുകളുടെ രൂപകൽപ്പന - ഫീഡ്, ട്രാൻസിഷൻ, മീറ്ററിംഗ് - ഒരു വലിയ പങ്ക് വഹിക്കുന്നു. ഈ സോണുകളുടെ ആഴവും നീളവും ക്രമീകരിക്കുന്നത് പ്ലാസ്റ്റിക് ഉരുകുകയും ഒഴുകുകയും ചെയ്യുന്ന രീതിയെ മാറ്റുന്നു, ഇത് മർദ്ദത്തെയും സ്ക്രൂ പ്രകടനത്തെയും ബാധിക്കുന്നു.

- കംപ്രഷൻ അനുപാതം പോളിമർ തരത്തിനും പ്രോസസ്സ് ആവശ്യങ്ങൾക്കും യോജിച്ചതായിരിക്കണം.

- പ്രവർത്തന മേഖലകളുടെ ശരിയായ രൂപകൽപ്പന സ്ഥിരതയുള്ള ഉരുകൽ ഉറപ്പാക്കുകയും വൈകല്യങ്ങൾ തടയുകയും ചെയ്യുന്നു.

- ഈ സവിശേഷതകൾ സൂക്ഷ്മമായി ക്രമീകരിക്കുന്നത് ഉരുകൽ ഗുണനിലവാരം മെച്ചപ്പെടുത്താനും സസ്യ ശേഷി വർദ്ധിപ്പിക്കാനും സഹായിക്കും.

മെറ്റീരിയൽ കൈകാര്യം ചെയ്യുന്നതിനും പ്ലാസ്റ്റിസൈസ് ചെയ്യുന്നതിനുമുള്ള ആവശ്യകതകൾ

വ്യത്യസ്ത മോൾഡിംഗ് പ്രക്രിയകൾക്ക് സവിശേഷമായ പ്ലാസ്റ്റിസൈസിംഗ് ആവശ്യങ്ങളുണ്ട്. ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരലിന് ഉയർന്ന സാന്ദ്രതയുള്ള പോളിയെത്തിലീൻ (HDPE) മുതൽ പോളിപ്രൊഫൈലിൻ (PP) വരെയുള്ള വിവിധ വസ്തുക്കൾ കൈകാര്യം ചെയ്യേണ്ടതുണ്ട്. സ്ഥിരമായ കട്ടിയുള്ള ഒരു പാരിസൺ സൃഷ്ടിക്കുന്നതിന് ഈ വസ്തുക്കൾ ഉരുക്കി തുല്യമായി കലർത്തേണ്ടതുണ്ട്. അസമമായ ഉരുകൽ ദുർബലമായ പാടുകൾക്കോ മേഘാവൃതമായ കുപ്പികൾക്കോ കാരണമാകുമെന്നതിനാൽ ഇത് പ്രധാനമാണ്.

ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലുകൾ പ്ലാസ്റ്റിക് വേഗത്തിൽ ഉരുക്കി ഒരു അച്ചിലേക്ക് കുത്തിവയ്ക്കുന്നതിലാണ് ശ്രദ്ധ കേന്ദ്രീകരിക്കുന്നത്. കൃത്യമായ താപനില നിയന്ത്രണവും വേഗത്തിലുള്ള പ്ലാസ്റ്റിസൈസിംഗും ആവശ്യമുള്ള വസ്തുക്കളുമായി അവ പലപ്പോഴും പ്രവർത്തിക്കുന്നു. ചില വസ്തുക്കൾ, ഉദാഹരണത്തിന്ഉയർന്ന വിസ്കോസിറ്റി റെസിനുകൾ, ഇഞ്ചക്ഷൻ ബ്ലോ മോൾഡിംഗിൽ പ്രോസസ്സ് ചെയ്യുന്നത് വെല്ലുവിളി നിറഞ്ഞതായിരിക്കും. സുഗമമായ പ്രവർത്തനം ഉറപ്പാക്കാൻ സ്ക്രൂ ബാരൽ ഡിസൈൻ ഈ വ്യത്യാസങ്ങൾ കണക്കിലെടുക്കണം.

| വശം | എക്സ്ട്രൂഷൻ ബ്ലോ മോൾഡിംഗ് (ഇബിഎം) | ഇൻജക്ഷൻ ബ്ലോ മോൾഡിംഗ് (IBM) |

|---|---|---|

| സ്ക്രാപ്പ് | 5% മുതൽ 30% വരെ സ്ക്രാപ്പ്, പുനരുപയോഗം ആവശ്യമാണ്, വ്യതിയാനം ചേർക്കുന്നു. | ശരിയായ ഉപകരണങ്ങൾ ഉപയോഗിച്ചാൽ കുറഞ്ഞ സ്ക്രാപ്പ്; സ്റ്റാർട്ടപ്പിൽ നിന്നോ നിറവ്യത്യാസത്തിൽ നിന്നോ മാത്രം. |

| പ്ലാസ്റ്റിക് ഓറിയന്റേഷൻ | ഉയർന്ന താപനിലയിൽ പാരീസൺ വീശിയടിച്ചു, ദിശാബോധം കുറവാണ്. | കുത്തിവയ്പ്പ് സമയത്ത് ചില ഓറിയന്റേഷൻ, ഗുണങ്ങൾ മെച്ചപ്പെടുത്തുന്നു. |

| ഉപകരണ ചെലവ് | താഴ്ന്നത്, ചെറിയ ഓട്ടങ്ങൾക്ക് നല്ലതാണ്. | ഉയർന്നത്, പക്ഷേ വലിയ റൺസിന് കാര്യക്ഷമമാണ്. |

| വ്യക്തത | സാധ്യമായ ഡൈ ലൈനുകൾ അല്ലെങ്കിൽ തകരാറുകൾ. | മികച്ച നിയന്ത്രണം കാരണം പാത്രങ്ങൾ വൃത്തിയാക്കുക. |

| താഴെ പിഞ്ച്-ഓഫ് സ്കാർ | നിലവിലുള്ളത്, കാഴ്ചയെ ബാധിച്ചേക്കാം. | ഒന്നുമില്ല, മികച്ച രൂപവും കരുത്തും. |

| താഴെ പുഷ്-ഓഫ് | പിഞ്ച്-ഓഫ് കാരണം കൂടുതൽ ബുദ്ധിമുട്ടാണ്. | പിൻവലിക്കാവുന്ന പ്ലഗുകൾ ഉപയോഗിച്ച് എളുപ്പമാണ്. |

നുറുങ്ങ്: പൊരുത്തപ്പെടുത്തൽസ്ക്രൂ ബാരൽ ഡിസൈൻമെറ്റീരിയലിലേക്കും പ്രക്രിയയിലേക്കും സ്ക്രാപ്പ് കുറയ്ക്കാനും, വ്യക്തത മെച്ചപ്പെടുത്താനും, കൂടുതൽ കരുത്തുറ്റ കുപ്പികൾ നിർമ്മിക്കാനും സഹായിക്കുന്നു.

വസ്ത്ര പ്രതിരോധവും മെറ്റീരിയൽ അനുയോജ്യതയും

ബോട്ടിൽ ബ്ലോ മോൾഡിംഗിനും ഇഞ്ചക്ഷൻ മോൾഡിംഗിനും വസ്ത്രധാരണ പ്രതിരോധം ഒരു വലിയ പ്രശ്നമാണ്. സ്ക്രൂവും ബാരലും ചലിക്കുന്ന പ്ലാസ്റ്റിക്കിൽ നിന്നുള്ള നിരന്തരമായ ഘർഷണവും സമ്മർദ്ദവും നേരിടുന്നു. പ്ലാസ്റ്റിക്കിലെ ഫില്ലറുകളും അഡിറ്റീവുകളും തേയ്മാനം കൂടുതൽ വഷളാക്കും. ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ്സ്ക്രൂ ബാരൽതേയ്മാനത്തെയും നാശത്തെയും ചെറുക്കാൻ പലപ്പോഴും ഉയർന്ന നിലവാരമുള്ള നൈട്രൈഡ് സ്റ്റീൽ, ബൈമെറ്റാലിക് അലോയ്കൾ, അല്ലെങ്കിൽ ടങ്സ്റ്റൺ കാർബൈഡ് പോലുള്ള പ്രത്യേക കോട്ടിംഗുകൾ ഉപയോഗിക്കുന്നു. അബ്രാസീവ് അല്ലെങ്കിൽ കോറോസിവ് പോളിമറുകൾ പ്രോസസ്സ് ചെയ്യുമ്പോൾ പോലും, ഈ വസ്തുക്കൾ സ്ക്രൂ കൂടുതൽ നേരം നിലനിൽക്കാൻ സഹായിക്കുന്നു.

നൈട്രല്ലോയ് നൈട്രൈഡ്, D2 ടൂൾ സ്റ്റീൽ, CPM 10V, അല്ലെങ്കിൽ കാർബൈഡ് പോലുള്ള വസ്തുക്കൾ പോലും ഇൻജക്ഷൻ മോൾഡിംഗ് ബാരലുകളിൽ കഠിനമായ ജോലികൾക്കായി ഉപയോഗിക്കാം. ഓരോ മെറ്റീരിയലും തേയ്മാനത്തിനും നാശത്തിനും എതിരെ വ്യത്യസ്ത തലത്തിലുള്ള സംരക്ഷണം നൽകുന്നു. ഉദാഹരണത്തിന്, CPM 10V ഗ്ലാസ് നിറച്ചതോ ജ്വാല പ്രതിരോധിക്കുന്നതോ ആയ പ്ലാസ്റ്റിക്കുകളിൽ നന്നായി പ്രവർത്തിക്കുന്നു, അതേസമയം കാർബൈഡ് ബാരലുകൾ വളരെ അഗ്രസീവ് വസ്തുക്കൾക്ക് ഏറ്റവും അനുയോജ്യമാണ്. താപ വികാസവും ബൈൻഡിംഗും സംബന്ധിച്ച പ്രശ്നങ്ങൾ ഒഴിവാക്കാൻ സ്ക്രൂ, ബാരൽ വസ്തുക്കൾ എന്നിവ പൊരുത്തപ്പെടുത്തുന്നത് പ്രധാനമാണ്.

- വെഡ്ജിംഗ്, അബ്രാസീവ് വെയർ, മിസ് അലൈൻമെന്റ് വെയർ എന്നിവയാണ് സാധാരണ വസ്ത്രധാരണ പ്രശ്നങ്ങളിൽ ഉൾപ്പെടുന്നത്.

- ശരിയായ വസ്തുക്കളും കോട്ടിംഗുകളും ഉപയോഗിക്കുന്നത് സ്ക്രൂ ബാരലിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നു.

- തേയ്മാനം പാറ്റേണുകൾ പതിവായി പരിശോധിക്കുന്നത് പ്രശ്നങ്ങൾ നേരത്തേ കണ്ടെത്താനും ഡിസൈൻ മെച്ചപ്പെടുത്തലുകൾ നടത്താനും സഹായിക്കും.

ഓർമ്മിക്കുക: നന്നായി തിരഞ്ഞെടുത്ത സ്ക്രൂ ബാരൽ മെറ്റീരിയൽ മെഷീനിന്റെ സുഗമമായ പ്രവർത്തനം നിലനിർത്തുകയും അറ്റകുറ്റപ്പണികൾക്കുള്ള പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുകയും ചെയ്യുന്നു.

ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരലിന്റെ സവിശേഷതകൾ

പാരീസൺ ഗുണനിലവാരത്തിനായുള്ള ഡിസൈൻ അഡാപ്റ്റേഷനുകൾ

പാരിസൺ ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നതിനായി നിരവധി സവിശേഷതകളോടെയാണ് നിർമ്മാതാക്കൾ ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ രൂപകൽപ്പന ചെയ്യുന്നത്. ഈ അഡാപ്റ്റേഷനുകൾ തുല്യമായ ചുവരുകളും മിനുസമാർന്ന പ്രതലങ്ങളുമുള്ള കുപ്പികൾ സൃഷ്ടിക്കാൻ സഹായിക്കുന്നു. ഏറ്റവും പ്രധാനപ്പെട്ട ചില ഡിസൈൻ തിരഞ്ഞെടുപ്പുകൾ ഇതാ:

- പ്ലാസ്റ്റിക് ഉരുകുകയും ഒഴുകുകയും ചെയ്യുന്ന രീതിക്ക് കൃത്യമായ നിയന്ത്രണം സ്ക്രൂ ബാരൽ നൽകുന്നു. പാരിസണിന്റെ ഭിത്തിയുടെ കനം ഏകതാനമായി നിലനിർത്താൻ ഈ നിയന്ത്രണം സഹായിക്കുന്നു, ഇത് മികച്ച രൂപത്തിലുള്ള കുപ്പികൾക്ക് കാരണമാകുന്നു.

- നൈട്രൈഡ് സ്റ്റീൽ, ബൈമെറ്റാലിക് അലോയ്കൾ, ടങ്സ്റ്റൺ കാർബൈഡ് കോട്ടിംഗുകൾ തുടങ്ങിയ ഉയർന്ന നിലവാരമുള്ള വസ്തുക്കളാണ് എഞ്ചിനീയർമാർ ഉപയോഗിക്കുന്നത്. ഈ വസ്തുക്കൾ സ്ക്രൂ ബാരലിനെ കൂടുതൽ ഈടുനിൽക്കുന്നതും ധരിക്കാൻ പ്രതിരോധശേഷിയുള്ളതുമാക്കുന്നു, അതിനാൽ ഇത് കാലക്രമേണ നന്നായി പ്രവർത്തിക്കുന്നു.

- ഇഷ്ടാനുസൃതമാക്കൽ സാധാരണമാണ്. നിർമ്മാതാക്കൾക്ക് സ്ക്രൂവിന്റെ വ്യാസം, നീളം-വ്യാസം അനുപാതം (L/D), ഫ്ലൈറ്റ് ആകൃതി, ഉപരിതല കോട്ടിംഗുകൾ എന്നിവ മാറ്റാൻ കഴിയും. വ്യത്യസ്ത പ്ലാസ്റ്റിക്കുകൾക്കും ഉൽപാദന ആവശ്യങ്ങൾക്കും അനുസൃതമായി സ്ക്രൂ ബാരലിനെ പൊരുത്തപ്പെടുത്താൻ ഈ ഓപ്ഷനുകൾ അവരെ അനുവദിക്കുന്നു.

- ഈ ഡിസൈൻ സവിശേഷതകൾ പ്രധാനപ്പെട്ട പ്രോസസ്സിംഗ് ഘടകങ്ങൾ ഒപ്റ്റിമൈസ് ചെയ്യാൻ സഹായിക്കുന്നു. ഉദാഹരണത്തിന്, അവയ്ക്ക് സൈക്കിൾ സമയം കുറയ്ക്കാനും, തണുപ്പിക്കൽ മെച്ചപ്പെടുത്താനും, കുപ്പിയുടെ വലുപ്പങ്ങൾ കൂടുതൽ കൃത്യമാക്കാനും കഴിയും.

നന്നായി രൂപകൽപ്പന ചെയ്തബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരൽകമ്പനികൾക്ക് അന്തിമ ഉൽപ്പന്നത്തിന്മേൽ കൂടുതൽ നിയന്ത്രണം നൽകുന്നു, ഇത് നല്ലതായി കാണപ്പെടുകയും മികച്ച പ്രകടനം കാഴ്ചവയ്ക്കുകയും ചെയ്യുന്ന കുപ്പികൾ നിർമ്മിക്കുന്നത് എളുപ്പമാക്കുന്നു.

താപനില നിയന്ത്രണവും ഏകതയും

ബ്ലോ മോൾഡിംഗിൽ താപനില നിയന്ത്രണം വലിയ പങ്കു വഹിക്കുന്നു. പ്ലാസ്റ്റിക് തുല്യമായി ഉരുകുകയും സുഗമമായി ഒഴുകുകയും ചെയ്യുന്നതിനായി സ്ക്രൂ ബാരൽ ശരിയായ താപനിലയിൽ നിലനിർത്തണം. താപനില വളരെ കൂടുതലോ കുറവോ ആണെങ്കിൽ, പ്ലാസ്റ്റിക് ഒരു നല്ല പാരിസൺ ആയി മാറണമെന്നില്ല.

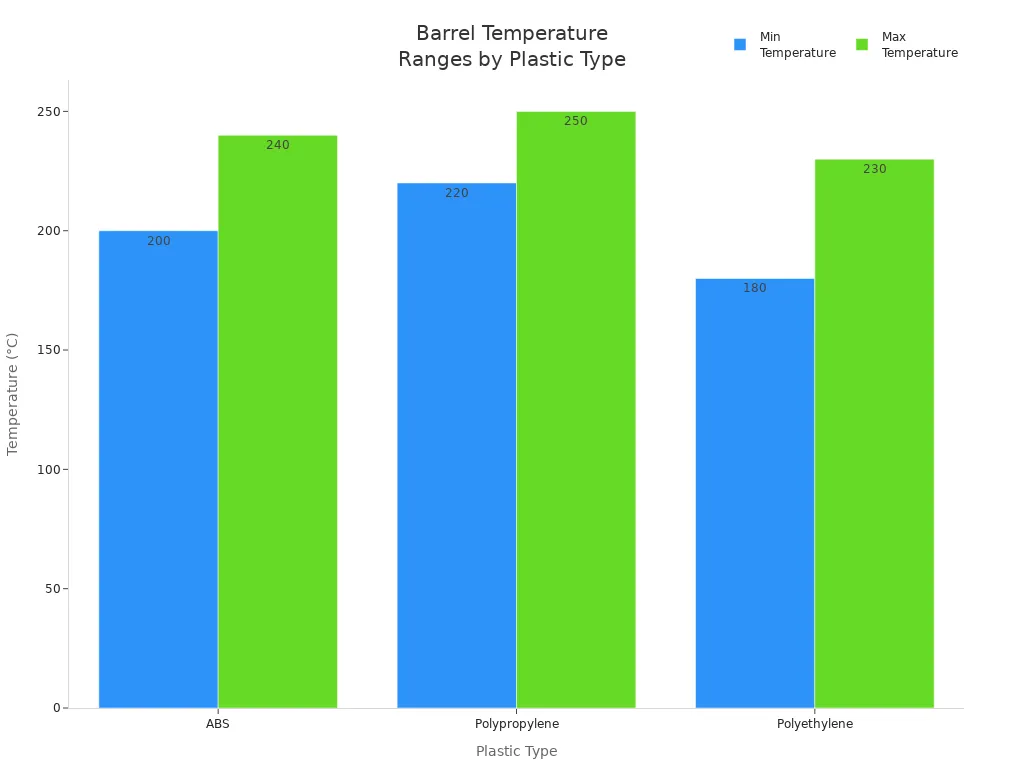

| പ്ലാസ്റ്റിക് തരം | സാധാരണ ബാരൽ താപനില പരിധി (°C) |

|---|---|

| എബിഎസ് | 200 - 240 |

| പോളിപ്രൊഫൈലിൻ | 220 - 250 |

| പോളിയെത്തിലീൻ | 180 - 230 |

ഈ താപനില നിയന്ത്രിക്കാൻ ഓപ്പറേറ്റർമാർ ഹീറ്റർ ബാൻഡുകളും സെൻസറുകളും ഉപയോഗിക്കുന്നു. പ്ലാസ്റ്റിക് എത്രത്തോളം ചൂടാകുകയും മിശ്രിതമാകുകയും ചെയ്യുന്നു എന്നതിനെയും സ്ക്രൂ ഡിസൈൻ ബാധിക്കുന്നു. സ്ക്രൂവിന്റെ സംക്രമണ മേഖലയിൽ ഹോട്ട് സ്പോട്ടുകൾ പ്രത്യക്ഷപ്പെടാം, ഇത് താപനില ഉയരാൻ കാരണമാകും. ഇത് പരിഹരിക്കാൻ, നിർമ്മാതാക്കൾ സ്ക്രൂ വേഗത ക്രമീകരിക്കുകയോ കൂളിംഗ് ഫാനുകൾ ചേർക്കുകയോ ഹീറ്റർ ബാൻഡുകൾ ഇൻസുലേറ്റ് ചെയ്യുകയോ ചെയ്തേക്കാം. ഈ ഘട്ടങ്ങൾ ഉരുകൽ താപനില സ്ഥിരമായി നിലനിർത്താൻ സഹായിക്കുന്നു, ഇത് സ്ഥിരമായ ഗുണനിലവാരമുള്ള കുപ്പികൾ നിർമ്മിക്കുന്നതിന് പ്രധാനമാണ്.

നല്ലൊരു ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ്സ്ക്രൂ ബാരൽ ഡിസൈൻഏകതാനത മെച്ചപ്പെടുത്തുന്നു. ഗ്രൂവ്ഡ് ഫീഡ് സ്ക്രൂകൾ, ആഴത്തിലുള്ള ഫ്ലൈറ്റുകൾ തുടങ്ങിയ സവിശേഷതകൾ പ്ലാസ്റ്റിക് ഉരുകാനും നന്നായി കലർത്താനും സഹായിക്കുന്നു. സ്ക്രൂവിന്റെ അറ്റത്തുള്ള ബാരിയർ മിക്സിംഗ് വിഭാഗങ്ങൾ പോളിമറിനെ തുല്യമായി ലയിപ്പിക്കുന്നു. ഈ ഏകീകൃത ഉരുക്കൽ സ്ഥിരതയുള്ള പാരിസൺ രൂപീകരണത്തിനും കുറഞ്ഞ വൈകല്യങ്ങൾക്കും കാരണമാകുന്നു.

താപനില സ്ഥിരമായി തുടരുകയും ഉരുകൽ ഏകതാനമാകുകയും ചെയ്യുമ്പോൾ, പ്രക്രിയ സുഗമമായി നടക്കുകയും കുപ്പികൾ കൂടുതൽ ശക്തവും വ്യക്തവുമായി പുറത്തുവരികയും ചെയ്യും.

കുപ്പിയുടെ വ്യക്തതയിലും ശക്തിയിലും ഉണ്ടാകുന്ന സ്വാധീനം

പൂർത്തിയായ കുപ്പികൾ എത്രത്തോളം വ്യക്തവും ശക്തവുമാണെന്നതിൽ സ്ക്രൂ ബാരലിന്റെ രൂപകൽപ്പന നേരിട്ട് സ്വാധീനം ചെലുത്തുന്നു. ഉയർന്ന സ്ക്രൂ ഉള്ള ഒരു നീളമുള്ള സ്ക്രൂനീളം-വ്യാസം അനുപാതം (പലപ്പോഴും 24:1 നും 30:1 നും ഇടയിൽ)പ്ലാസ്റ്റിക് ഉരുകാനും കലർത്താനും കൂടുതൽ സമയം നൽകുന്നു. ഉയർന്ന കംപ്രഷൻ അനുപാതം, സാധാരണയായി ഏകദേശം 3.5:1, സുഗമവും കുമിളയില്ലാത്തതുമായ ഉരുകൽ സൃഷ്ടിക്കാൻ സഹായിക്കുന്നു. പ്ലാസ്റ്റിക്കിന്റെ ഒഴുക്കും പാരിസണിന്റെ ഗുണനിലവാരവും മെച്ചപ്പെടുത്തുന്നതിന് ഈ സവിശേഷതകൾ ഒരുമിച്ച് പ്രവർത്തിക്കുന്നു.

സ്ക്രൂ ബാരൽ സാങ്കേതികവിദ്യയിലെ പുരോഗതി ബലം നഷ്ടപ്പെടാതെ ഭാരം കുറഞ്ഞ കുപ്പികൾ നിർമ്മിക്കുന്നത് എളുപ്പമാക്കിയിരിക്കുന്നു. മെച്ചപ്പെട്ട മെറ്റീരിയൽ ഫ്ലോ തടസ്സങ്ങൾ കുറയ്ക്കുകയും ഉൽപാദനം നിലനിർത്തുകയും ചെയ്യുന്നു. ഒപ്റ്റിമൈസ് ചെയ്ത താപ കൈമാറ്റം മികച്ച പ്രോസസ്സിംഗ് താപനില നിലനിർത്താൻ സഹായിക്കുന്നു, ഇത് മികച്ച ഉരുകൽ ഗുണനിലവാരത്തിനും കൂടുതൽ സ്ഥിരതയുള്ള കുപ്പികൾക്കും കാരണമാകുന്നു. ചൂട് ചികിത്സിച്ച അലോയ് സ്റ്റീൽ പോലുള്ള ഈടുനിൽക്കുന്ന വസ്തുക്കൾ അർത്ഥമാക്കുന്നത് അറ്റകുറ്റപ്പണികൾ കുറയ്ക്കുകയും പ്രവർത്തനരഹിതമായ സമയം കുറയ്ക്കുകയും ചെയ്യുന്നു.

വ്യത്യസ്ത ഉൽപാദന ആവശ്യങ്ങൾക്ക് അനുയോജ്യമായ രീതിയിൽ നിർമ്മാതാക്കൾക്ക് സ്ക്രൂ ബാരൽ ഇച്ഛാനുസൃതമാക്കാനും കഴിയും. ഉരുകൽ മർദ്ദവും താപനിലയും തത്സമയം നിരീക്ഷിക്കുന്നതിന് ചിലർ സംയോജിത സെൻസറുകൾ ഉപയോഗിക്കുന്നു. ഇത് ദ്രുത ക്രമീകരണങ്ങൾ അനുവദിക്കുകയും ഉൽപ്പന്നത്തെ ബാധിക്കുന്നതിനുമുമ്പ് പ്രശ്നങ്ങൾ തടയുകയും ചെയ്യുന്നു.

- ഗ്രൂവ്ഡ് ഫീഡ് സ്ക്രൂകളും ആഴത്തിലുള്ള ഫ്ലൈറ്റുകളും റെസിൻ ഉരുകലും മിശ്രിതവും മെച്ചപ്പെടുത്തുന്നു., ഇത് വ്യക്തമായ കുപ്പികൾ നിർമ്മിക്കുന്നതിന് പ്രധാനമാണ്.

- ബാരിയർ മിക്സിംഗ് വിഭാഗങ്ങൾ പോളിമർ തുല്യമായി മിശ്രണം ചെയ്യുന്നുവെന്ന് ഉറപ്പാക്കുന്നു, ഇത് വരകളും ബലഹീനതകളും കുറയ്ക്കുന്നു.

- ഉയർന്ന കംപ്രഷൻ അനുപാതങ്ങൾ കുപ്പിയുടെ ഭിത്തികളെ ശക്തമായി നിലനിർത്തുന്നതിനൊപ്പം കനം കുറഞ്ഞതും ഭാരം കുറഞ്ഞതുമാക്കി മാറ്റുന്നു.

ഈ ഡിസൈൻ മെച്ചപ്പെടുത്തലുകൾ ഉപയോഗിച്ച്, കമ്പനികൾക്ക് ഇന്നത്തെ പാക്കേജിംഗ് വ്യവസായത്തിന്റെ ആവശ്യങ്ങൾ നിറവേറ്റിക്കൊണ്ട് ഭാരം കുറഞ്ഞതും കൂടുതൽ വ്യക്തവും കടുപ്പമുള്ളതുമായ കുപ്പികൾ നിർമ്മിക്കാൻ കഴിയും.

താരതമ്യ പട്ടിക: ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് vs. ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലുകൾ

വശങ്ങളിലായി ഫീച്ചർ സംഗ്രഹം

ബോട്ടിൽ ബ്ലോ മോൾഡിംഗുംഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലുകൾ, നിരവധി വ്യത്യാസങ്ങൾ വേറിട്ടുനിൽക്കുന്നു. താഴെയുള്ള പട്ടിക ഏറ്റവും പ്രധാനപ്പെട്ട സവിശേഷതകൾ വശങ്ങളിലായി എടുത്തുകാണിക്കുന്നു:

| സവിശേഷത | ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ | ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരൽ |

|---|---|---|

| പ്ലാസ്റ്റിക് ഉരുകൽ രീതി | ഒരു പൊള്ളയായ പാരിസൺ രൂപപ്പെടുത്തുന്നതിന് പ്ലാസ്റ്റിക് ഉരുക്കി പുറത്തെടുക്കുന്നു. | പ്ലാസ്റ്റിക് ഉരുക്കി ഒരു പ്രീഫോം അച്ചിലേക്ക് കുത്തിവയ്ക്കുന്നു. |

| ഉൽപ്പന്നത്തിന്റെ അളവ് | കുപ്പികൾ, പാത്രങ്ങൾ പോലുള്ള 2D പൊള്ളയായ ഉൽപ്പന്നങ്ങൾ നിർമ്മിക്കുന്നു. | ഉയർന്ന കൃത്യതയോടെ 3D പൊള്ളയായ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നു. |

| ഉപയോഗിച്ച വസ്തുക്കൾ | എച്ച്ഡിപിഇ, പിപി, പിഇടി | അക്രിലിക്, പോളികാർബണേറ്റ്, POM, PE |

| പൂപ്പൽ രൂപകൽപ്പനയും കൃത്യതയും | വഴക്കമുള്ള ഡിസൈൻ, കുറഞ്ഞ കൃത്യത | ഉയർന്ന കൃത്യത, കൃത്യമായ റെസിൻ ഒഴുക്ക് |

| സ്ക്രാപ്പ് ജനറേഷൻ | ട്രിം ചെയ്യേണ്ട ഫ്ലാഷ് സൃഷ്ടിക്കുന്നു | സ്ക്രാപ്പ് രഹിതം, ട്രിമ്മിംഗ് ആവശ്യമില്ല |

| ഉപകരണ ചെലവുകൾ | താഴ്ന്നതും വഴക്കമുള്ളതുമായ ഉപകരണങ്ങൾ | ഉയർന്നത്, കുറഞ്ഞ വഴക്കം |

| ഉൽപാദന വേഗത | സാവധാനം, ഓപ്പറേറ്റർ കഴിവ് പ്രധാനമാണ് | വേഗതയേറിയത്, ഉയർന്ന ശബ്ദത്തിന് അനുയോജ്യം |

| ഉൽപ്പന്ന തരങ്ങൾ | വലിയ പാത്രങ്ങൾ, സങ്കീർണ്ണമായ ആകൃതികൾ, ഹാൻഡിലുകൾ | ചെറിയ, കൃത്യമായ ഭാഗങ്ങൾ, കർശനമായ സഹിഷ്ണുതയോടെ |

| ഭാരവും വസ്തു നിയന്ത്രണവും | കൃത്യത കുറവാണ്, ഭിത്തിയുടെ കനം കാലിബ്രേറ്റ് ചെയ്യാൻ പ്രയാസമാണ് | കൃത്യമായ ഭാരവും ഏകീകൃത മെറ്റീരിയൽ വിതരണവും |

| കണ്ടെയ്നർ വലുപ്പ ശ്രേണി | 1 ഔൺസിൽ താഴെ. 55 ഗാലൻ വരെ | 5 oz. അല്ലെങ്കിൽ അതിൽ താഴെയാണ് ഏറ്റവും നല്ലത്, 16 oz-നേക്കാൾ ലാഭകരമല്ല. |

| പൂപ്പൽ ആവശ്യകതകൾ | ഒറ്റ പൂപ്പൽ തരം | ഇൻജക്ഷൻ, ബ്ലോ മോൾഡുകൾ ആവശ്യമാണ്. |

നുറുങ്ങ്:രണ്ട് തരത്തിലുള്ള സ്ക്രൂ ബാരലുകളുടെയും സുഗമമായ പ്രവർത്തനം നിലനിർത്താൻ പതിവ് അറ്റകുറ്റപ്പണികൾ ആവശ്യമാണ്. ബോട്ടിൽ ബ്ലോ മോൾഡിംഗിൽ, അവശിഷ്ടങ്ങൾ അടിഞ്ഞുകൂടുന്നത് തടയാൻ ഓപ്പറേറ്റർമാർ സ്ക്രൂവും ബാരലും ഇടയ്ക്കിടെ വൃത്തിയാക്കുന്നു. അവർ താപനില നിരീക്ഷിക്കുകയും ചലിക്കുന്ന ഭാഗങ്ങൾ ലൂബ്രിക്കേറ്റ് ചെയ്യുകയും ചെയ്യുന്നു. ഇഞ്ചക്ഷൻ മോൾഡിംഗിൽ, ടീമുകൾ എല്ലാ വർഷവും സ്ക്രൂവും ബാരലും പരിശോധിക്കുകയും പ്രോസസ്സ് വേരിയബിളുകൾ പരിശോധിക്കുകയും ഹൈഡ്രോളിക് ഓയിലും ഹീറ്റർ ബാൻഡുകളും പരിപാലിക്കുകയും ചെയ്യുന്നു. ഈ ഘട്ടങ്ങൾ സ്ഥിരമായ ഉൽപ്പന്ന ഗുണനിലവാരം ഉറപ്പാക്കാനും ഉപകരണങ്ങളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കാനും സഹായിക്കുന്നു.

ബോട്ടിൽ ബ്ലോ മോൾഡിംഗിനും ഇഞ്ചക്ഷൻ മോൾഡിംഗിനുമുള്ള സ്ക്രൂ ബാരൽ രൂപകൽപ്പനയിൽ നിർമ്മാതാക്കൾ വ്യക്തമായ വ്യത്യാസങ്ങൾ കാണുന്നു. പാരിസൺ ഗുണനിലവാരം വർദ്ധിപ്പിക്കുന്നതിന് ബോട്ടിൽ ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരലിൽ ദൈർഘ്യമേറിയ ജ്യാമിതിയും കൃത്യമായ താപനില നിയന്ത്രണവും ഉപയോഗിക്കുന്നു. സ്ക്രൂ ആകൃതി, മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ, തത്സമയ നിരീക്ഷണം തുടങ്ങിയ പ്രധാന ഘടകങ്ങൾ കാര്യക്ഷമതയും ഉൽപ്പന്ന സ്ഥിരതയും മെച്ചപ്പെടുത്താൻ സഹായിക്കുന്നു.

- സ്ക്രൂ ജ്യാമിതി രൂപങ്ങൾ ഉരുകുകയും മിശ്രിതമാക്കുകയും ചെയ്യുന്നു, മാലിന്യം കുറയ്ക്കുകയും ഗുണനിലവാരം മെച്ചപ്പെടുത്തുകയും ചെയ്യുന്നു.

- ശ്രദ്ധാപൂർവ്വം മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുന്നത് തേയ്മാനവും അമിത ചൂടും തടയുന്നു, പ്രത്യേകിച്ച് ഉരച്ചിലുകളുള്ള പ്ലാസ്റ്റിക്കുകൾ ഉപയോഗിച്ച്.

| വെല്ലുവിളി | നിർമ്മാണത്തിൽ ആഘാതം |

|---|---|

| മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ | തേയ്മാനം തടയുകയും ആയുസ്സ് വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു |

| താപനില നിയന്ത്രണം | ഉൽപ്പന്ന വ്യക്തതയും ശക്തിയും നിലനിർത്തുന്നു |

| പ്രവർത്തന രീതികൾ | പ്രവർത്തനരഹിതമായ സമയവും തകരാറുകളും കുറയ്ക്കുന്നു |

ശരിയായ സ്ക്രൂ ബാരൽ ഡിസൈൻ തിരഞ്ഞെടുക്കുന്നത് മികച്ച കുപ്പികൾ, കുറഞ്ഞ മാലിന്യം, സുഗമമായ ഉത്പാദനം എന്നിവയിലേക്ക് നയിക്കുന്നു.

പതിവുചോദ്യങ്ങൾ

ഒരു ബ്ലോ മോൾഡിംഗ് സ്ക്രൂ ബാരലിനെ ഒരു ഇഞ്ചക്ഷൻ മോൾഡിംഗ് സ്ക്രൂ ബാരലിൽ നിന്ന് വ്യത്യസ്തമാക്കുന്നത് എന്താണ്?

ഒരു ബ്ലോ മോൾഡിംഗ്സ്ക്രൂ ബാരൽനീളമുള്ളതും ഉയർന്ന കംപ്രഷൻ അനുപാതം ഉപയോഗിക്കുന്നതുമാണ്. ശക്തവും വ്യക്തവുമായ കുപ്പികൾക്ക് ഏകീകൃത പാരിസൺസ് സൃഷ്ടിക്കാൻ ഈ ഡിസൈൻ സഹായിക്കുന്നു.

സ്ക്രൂ ബാരൽ ഡിസൈൻ കുപ്പിയുടെ ഗുണനിലവാരത്തെ എങ്ങനെ ബാധിക്കുന്നു?

ഉരുകലും മിശ്രിതവും നിയന്ത്രിക്കുന്നത് സ്ക്രൂ ബാരലാണ്. നല്ല രൂപകൽപ്പന മതിൽ കനം, മികച്ച വ്യക്തത, കുപ്പികളുടെ ബലം എന്നിവയ്ക്ക് കാരണമാകുന്നു.

രണ്ട് പ്രക്രിയകൾക്കും നിർമ്മാതാക്കൾക്ക് ഒരേ സ്ക്രൂ ബാരൽ ഉപയോഗിക്കാൻ കഴിയുമോ?

ഇല്ല, ഓരോ പ്രക്രിയയ്ക്കും ഒരു പ്രത്യേക സ്ക്രൂ ബാരൽ ആവശ്യമാണ്. ശരിയായ ഡിസൈൻ ഉപയോഗിക്കുന്നത് സുഗമമായ പ്രവർത്തനവും ഉയർന്ന നിലവാരമുള്ള ഉൽപ്പന്നങ്ങളും ഉറപ്പാക്കുന്നു.

പോസ്റ്റ് സമയം: ജൂലൈ-25-2025